TESI DI LAUREA IN INGEGNERIA DEL VEICOLO – Progetto di ricerca apertura porta su telaio Ferrari 458

SCARICA LA TESI COMPLETA

MOVIMENTAZIONE VIRTUALE PORTIERA

FACOLTÀ DI INGEGNERIA “ENZO FERRARI” CORSO DI LAUREA MAGISTRALE IN INGEGNERIA DEL VEICOLO

CORSO DI “DISEGNO DI CARROZZERIA E COMPONENTI”

DOCENTE E RELATORE TESI:

Prof. Fabrizio FERRARI

STUDENTE CANDIDATO:

Davide Olivieri

ANNO ACCADEMICO 2011-2012

LOOK DESIGN AND PRE-ENGINEERING

LOOK THE RENDERS 3D

3D PROJECT AND BODY ENGINEERING

Impostazione di un modello di carrozzeria con engineering di parti mobili

1 Introduzione

La tesi in questione tratta dello sviluppo complessivo di un nuovo modello di carrozzeria automobilistica basata su un telaio noto fornito in partenza. In particolare la progettazione di questo modello si concentrerà sullo sviluppo di alcune nuove caratteristiche innovative e funzionali, oltre ad un modello puramente estetico di stile, con lo scopo di realizzare qualcosa di nuovo e diverso che non sia presente in altre vetture della stessa gamma di mercato.

1.1 Analisi del problema

In uno scenario di mercato in cui i clienti sono diventati sempre più competenti ed esigenti e ad una rallentata espansione della domanda fa riscontro una sempre più diversificata offerta, per cui la tecnologia è sempre più sofisticata e differenziata, lo sviluppo del prodotto ha assunto un’importanza rilevante.

Velocità, efficienza ed efficacia sono diventate questioni cruciali e sono le variabili critiche sulle quali le aziende operano per sviluppare prodotti sempre più rispondenti alle aspettative della clientela e che anticipino i diretti concorrenti.

Un’automobile ne è un esempio complesso, poiché rispondente ad una moltitudine di parti e di funzioni. La complessità si riscontra anche dal punto di vista dell’acquirente che rappresenta la parte da colpire e soddisfare. Anche se l’automobile ha ormai una lunga storia e gli automobilisti ne possiedono in generale una discreta cultura, l’acquisto di una nuova auto avviene in base a criteri di valutazione ed esigenze personali che, in larga misura soggettivi, mutano nel tempo, spesso in modo imprevedibile. Proprio per questo, quando si pensa al lancio di un nuovo prodotto sul mercato, questo non dovrà soddisfare le esigenze attuali, ma dovrà proporsi di guardare in avanti e, tramite una accurata analisi di mercato, capire quelle che saranno le caratteristiche che un cliente vorrà trovare nel prodotto in un immediato futuro.

Il sentiero da percorrere per sviluppare un nuovo modello è lungo e pieno di difficoltà; può coinvolgere (e così realmente accade) centinaia o migliaia di persone e durare parecchi mesi, oltre che impegnare una gran mole di risorse energetiche ed economiche. La pianificazione e la progettazione devono tener conto dell’evoluzione del mercato, degl’inevitabili tempi lunghi e di tutta una serie di scelte che devono essere meditate e problematiche da prendere in considerazione.

A livello di ingegnerizzazione, le difficoltà risiedono nell’elevato numero di parti e di componenti (magari non tutti tecnologicamente avanzati, ma ad ogni modo numerosi), nella necessità di controllare la qualità del prezzo e nell’incertezza relativa alla valutazione che il cliente fornisce del prodotto. Tutto ciò rende estremamente affascinante lo studio di sviluppo di un’automobile, ma va sottolineato che, quanto analizzato, trova larga conferma e applicazione in molte aziende, che, con l’industria automobilistica, hanno in comune l’opportunità di operare a livello di mercati altamente competitivi.

Un’automobile è composta da migliaia di componenti, ciascuno dei quali richiede processi produttivi costituiti da molte fasi, spesso addirittura alcune parti vengono acquistate già assemblate per cercare di ridurre i costi di produzione, o a volte si delega una ditta esterna allo studio e realizzazione di parti specifiche. La complessità tecnologica, come detto, non è sempre elevatissima, ma le difficili alternanze e la stretta dipendenza che esiste fra molti di loro complica moltissimo la progettazione della parte interna del veicolo. Le ridotte dimensioni sono, in alcune automobili, un ulteriore elemento di complicazione, così come l’impiego di materiali particolari. Ma l’automobile è complessa anche esternamente, dove l’interfaccia prodotto-utilizzatore è in generale indefinibile e una automobile può soddisfare i clienti per motivi anche molto diversi dalla pura funzione di trasporto individuale, fermo restando che i clienti sono pienamente coscienti solo di alcuni di essi.

I normali acquirenti sono spesso incapaci di esprimere con chiarezza le loro aspettative future, anche se sono prontissimi ad indicare quali sono i prodotti di loro gradimento non appena li vedono. Poiché le motivazioni all’acquisto tendono ad essere altamente emotive e soggettive, comprendendo fantasie e simbolismi, sono difficili da tradurre in specifiche tecniche.

Lo sviluppo di un nuovo progetto viene di solito affidato ad uno o più manager di altissimo livello che possiedono competenze ed abilità di diverso genere, in modo da poter coordinare decine di specialisti ed è in grado di esprimere la filosofia del prodotto.

Se l’interfaccia prodotto-utilizzatore è più articolata, uno dei problemi fondamentali che si presentano nello sviluppo di un prodotto è quello di tener conto dei bisogni ed esigenze dei clienti nel momento in cui si devono prendere decisioni riguardanti la definizione del prodotto e la progettazione.

Quanto maggiore è la complessità esterna, tanto più arduo è il compito di individuare e interpretare i bisogni fondamentali dei clienti, tradurli in concetti attraenti di prodotto e realizzarli in un progetto complessivo e dettagliato. Se l’interfaccia esterna si semplifica, accade che gli utenti possano influenzare direttamente il processo di sviluppo, soprattutto nella determinazione dei concetti e delle precise specifiche di prodotto. Il successo di un nuovo prodotto deriva anche dalla capacità di essere in stretto contatto con i clienti stessi, di tradurne i bisogni in particolari e definite caratteristiche tecniche e di assicurare la realizzazione di prodotti conformi alle specifiche.

La voce del cliente è più definita e diventa fondamentale il ruolo di mediazione fra clienti e progettisti svolto da unità che operano in stretto contatto del mercato; proprio per questo, man mano che l’interfaccia prodotto-utilizzatore diventa più articolata, le specifiche possono non coprire le aspettative dei clienti in tutte le dimensioni, data la necessaria esigenza di cogliere quelle maggiormente critiche.

1.2 Lancio di un nuovo prodotto

Il processo di lancio di un nuovo prodotto sul mercato è un’attività complessa e specifica per ogni singolo nuovo prodotto, ma è possibile semplificarlo nelle seguenti cinque fasi:

1.

Identificazione delle opportunità

4.

Produzione

5.

Introduzione sul mercato

1. Identificazione delle opportunità

In questa prima fase si generano idee e si valutano le corrispondenti potenzialità di mercato: difatti, non ha alcun senso procedere nello sviluppo d’idee che non trovano un mercato sufficiente. Avere più idee è una buona base per poter avere più scelte e soluzioni per uno stesso prodotto che può avere così una più ampia gamma di opzioni e modifiche durante le successive fasi di realizzazione. Eseguire un’analisi approfondita dell’idea consente inoltre all’impresa di risparmiare risorse e di concentrarsi sulla ricerca di altre opportunità a miglior potenziale.

Per la generazione e raffinazione delle idee si usano spesso dei “team creativi” composti di persone con diversa estrazione sociale, professionalità e mentalità. Riunendosi e discutendo, sviluppano e raffinano molti spunti creativi al fine di concretizzare nuove soluzioni di mercato. Queste sessioni si definiscono di “brainstorming”, ossia vere e proprie tempeste d’idee dove si possono esaltare quelle più innovative e brillanti o scartare quelle che sembrano più banali.

Per la valutazione iniziale dell’interesse economico e commerciale dell’idea è necessaria una ricca ricerca di dati di mercato (studi di settore, dati di vendita di prodotti analoghi, analisi dei potenziali concorrenti etc.) con l’obiettivo effettuare delle previsioni sui costi ed i benefici nello sviluppare un determinato prodotto. In questa fase è molto importante la specifica esperienza dell’azienda: la conoscenza del settore, la sensibilità della propria forza vendita, le conoscenze presso i negozianti e distributori finali del settore oggetto d’analisi.

E’ importante, inoltre, avere un primo feedback anche dai possibili consumatori: è necessario

valutare sia il processo d’acquisto che l’importanza delle caratteristiche del prodotto preferito

(prezzo, design, marca, qualità, dimensioni, influenza del punto vendita etc.).

Queste prime analisi sono spesso effettuate attraverso dei “focus group”, ossia l’analisi attenta delle

valutazioni da parte di un gruppo di consumatori durante una riunione organizzata allo scopo tale di

determinare queste particolari caratteristiche.

La valutazione delle iniziative deve essere molto attenta, selettiva e rigorosa.

I costi di sviluppo di un prodotto crescono notevolmente con il procedere delle attività: è necessario,

quindi, interrompere tempestivamente un prodotto che non evidenzi un’alta probabilità di successo.

E’ meglio, in altri termini, ripetere questa prima fase alla ricerca di una soluzione migliore che

procedere alla successiva fase con una soluzione mediocre.

2. Progettazione

In questa seconda fase si passa dal concetto o da un’idea di business ad una vera e propria organizzazione del lavoro che va dalla progettazione delle varie parti all’analisi dei costi di produzione di esse.

Dalla prima fase è stata dunque scelta l’idea di base e le caratteristiche generali che fissano le linee guida che porteranno poi al prodotto finale. In questa fase è necessaria la massima sinergia tra le varie funzioni aziendali che completano, nelle proprie competenze, il progetto di prodotto, quindi come già detto dalla progettazione alla futura produzione anche in larga scala.

In questa fase il settore Marketing effettua le analisi della concorrenza, definisce le strategie di penetrazione del mercato ed analizza i gusti ed il processo d’acquisto dei consumatori. La funzione del Marketing dovrà definire anche il “marketing mix”: la gamma dei prodotti (e le sue caratteristiche complessive), il posizionamento di prezzo (e le politiche commerciali), le logiche distributive e la politica promozionale e pubblicitaria dell’intera offerta aziendale.

I responsabili di produzione ed acquisti dovranno, a loro volta, valutare l’impatto di questo nuovo prodotto sulla capacità produttiva aziendale, la possibilità di economie di scala, la necessità di nuovi fornitori e la valutazione sul eventuale ricorso a sub-fornitori ed outsourcing. Infatti, molte aziende automobilistiche collaborano attraverso partnership con altre per delegare la progettazione e produzione di alcune parti specifiche al fine di limitare i costi ed aumentare la qualità del prodotto finale stesso.

I responsabili economici e finanziari redigono un business plan e quantificano e ricercano le risorse necessarie allo sviluppo completo dell’iniziativa.

Ovviamente tutti i vari responsabili coinvolti nel processo non possono lavorare separatamente: quanto più elevata sarà la sinergia professionale tra i manager tanto più efficace sarà il risultato finale.

Design, progettazione Cad/Cam, prototipazione, scelta dei materiali ed ingegnerizzazione sono le fasi principali dell’attività d’ideazione del prodotto finito.

Da un punto di vista più tecnico dovranno essere prese e sviluppate tutte le parti funzionali a livello di progettazione vera a propria, includendo anche vere e proprie simulazioni, che oggigiorno possono fornire ottimi risultati teorici in grado di prevedere il comportamento fisico della parte. Oltre alla progettazione saranno da definire accuratamente tutte le varie fasi della successiva produzione, quindi tutti i processi produttivi e le numerose lavorazioni. In particolare una azzeccata scelta progettistica-produttiva può consentire di limitare in maniera rilevante una parte dei costi fissi per la successiva produzione del prodotto vero e proprio.

Nella fase di progettazione di un veicolo risulta di particolare importanza il rispetto delle numerose normative che regolano l’omologazione dell’automobile. In particolare è compito degli ingegneri cercare di tradurre quello che è un’idea stilistica del designer in qualcosa che sia altrettanto bello esteticamente e che sia producibile attraverso lavorazioni industriali, funzionale nel complesso della vettura (alettoni, spoiler, prese d’aria…ecc..ecc) e quindi efficace da un punto di vista tecnologico.

3. Test

Una volta che tutte le parti sono state progettate al meglio per poter rispondere ad esigenze di costi e produzione viene realizzato un modello con lo scopo di testare meccanicamente e funzionalmente tutte le parti. In particolare vengono creati dei modelli destinati ai vari test, che possono essere stradali, di abitabilità del veicolo o puramente per l’omologazione.

Grazie a queste prove si può constatare con mano l’efficacia e la coesistenza di tutte le parti, in particolare fase, dove il prototipo non è ancora stato messo in produzione, si potranno ancora apportare alcune piccole modifiche per cercare di migliorare alcune parti o rimediare ad inconvenienti.

Modelli dedicati devono essere poi utilizzati per verificare il rispetto della ferrea normativa che tutti gli autoveicoli devono rispettare perchè sia consentita la circolazione sul suolo stradale e che quindi venga conseguita l’omologazione; in particolare verrà trattata più avanti.

4. Produzione

Una volta definita in fase di Progettazione la strategia della produzione, quindi la sequenza dell’intero processo produttivo e le varie lavorazioni necessarie si procede con la produzione in serie dei veicoli nella catena di montaggio.

La fase della produzione e la scelta dei macchinari risulta di estrema importanza per il raggiungimento di un prodotto di alta qualità, sia effettiva che percepita dal cliente.

Infatti, lavorazioni poco costose e grossolane possono generare un prodotto che non sia qualitativamente come quello che ci si aspettava. Nel peggiore dei casi una scelta sbagliata del processo produttivo o di una lavorazione potrebbe compromettere la funzionalità di una parte, quindi occorre scegliere con accuratezza tutte le lavorazioni per non ricorrere a successive modifiche che comportano sprechi di tempo e denaro.

La produzione in serie deve essere oltre che veloce anche flessibile, per poter facilmente apportare quelle piccole modifiche che, attraverso gli optional, il cliente può decidere di aggiungere o togliere.

5. Introduzione sul mercato

In questa fase, sospirata ed emozionante, si presenta finalmente il prodotto e si lancia la campagna di publicizzazione e di distribuzione.

Ora sono particolarmente importanti le azioni di Marketing e Comunicazione: fiere, organizzazione rete vendita, presentazioni, offerte, public relation, campagne stampa sono tutte essenziali al fine di sorprendere la concorrenza e sfruttare tempestivamente il vantaggio di essere i primi a presentare un nuovo prodotto. Ovviamente anche in questa fase vanno raccolte molte informazioni sul trade al fine di ottenere dati approfonditi sull’intero processo d’acquisto ed evidenziare i punti di forza e di debolezza dell’iniziativa.

1.3 Analisi del prodotto

Come primo passo ci si concentra sull’individuazione di prodotti simili o quantomeno facenti parte della stessa categoria, ovvero supersportive di lusso ad alte prestazioni con cui poter confrontare il prototipo di veicolo che si vuole realizzare.

Questo rango di automobili solitamente si interfacciano ad una clientela particolare e molto esigente che, a causa dell’elevato prezzo, non coinvolge un gran numero di persone a differenza di autovetture utilitarie di uso comune che hanno ben altri scopi: comodità, prezzo, consumi, abitabilità ecc..ecc..

Risulta quindi molto importante riuscire a sorprendere la clientela con qualcosa di innovativo e tecnologico, che possa differenziare la nostra vettura dalle altre attirando gli interessati a questa gamma di vetture che non è così elevato come per le automobili più comuni.

Si ci concentra dunque ad analizzare alcune vetture, Italiane e straniere concorrenti nello stesso settore. In particolare andiamo ad identificare il prodotto in base ad una serie di requisiti e caratteristiche:

•

Marchio: le vetture che saranno messe a confronto dovranno essere appartenenti ai classici marchi produttrici di automobili supersportive, il marchio stesso spesso è una discriminante notevole che identifica meglio un prodotto (automobili Italiane).

•

Prezzo: oltre all’alto valore economico della vettura, il prezzo determina l’esclusività del prodotto stesso che risulta dunque non accessibile per tutti. Inseriamo il nostro prodotto in una fascia compresa tra i 200.000 e i 400.000 €.

•

Tipologia di vettura: pur essendo una vettura costosa non necessariamente si colloca a fare parte delle automobili lussuose da rappresentanza ma si stabilisce in una fascia contraddistinta dalla sportività e dalle elevate prestazioni.

•

Tiratura limitata: al fine di giustificare gli elevati costi di produzione e garantire un’alta qualità del prodotto finale.

Le vetture attualmente presenti sul mercato con il quale ci possiamo confrontare possono essere:

•

Ford GT Spyder

•

Porsche Carrera GT

•

Audi R8 Spyder

•

McLaren MP4-12C

•

Lamborghini Aventador LP 700-4

•

Pagani Zonda Cinque Roadster

•

Ferrari 458 Italia Spyder (auto da sostituire)

Si analizzeranno adesso alcune delle caratteristiche delle vetture scelte per confrontarle tra loro e vedere alcuni particolari che le contraddistinguono; cercando di capire cosa cerca un cliente con l’acquisto di queste particolari automobili.

Ford Gt Spyder

E’ stata scelta questa vettura in quanto rappresenta un ottimo esempio di quello che significa un Remake (restyling) di un modello precedente appartenente ad un’altra epoca, proprio come è successo per le più famose e comuni Fiat 500, Mini Cooper e Volkswagen Beetle; che però non appartengono alla stessa categoria di veicoli trattati in questa tesi. Gli acquirenti risultano spesso attratti ed affascinati da questi modelli che ne richiamano uno precedente che ottenne un notevole successo, quindi occorre tenere in considerazione anche questo fattore, un certo fascino per quello stile un po vintage abbinato però alle nuove tecnologie e prestazioni.

Le caratteristiche di questa auto sono da vera e propria sportiva basata su innovazioni tecnologiche, come la carrozzeria in alluminio, pannelli inferiori anti-rollio, frizione installata sotto il tunnel centrale abbinata a un differenziale a slittamento limitato, un particolare serbatoio, un sistema di rifornimento della benzina senza tappo, portiere monoblocco e un motore in alluminio coperto da un pannello in fibra di carbonio. La vettura è spinta da un 5.4 cm• V8 sovralimentato ed eroga 550 cv e 680 N·m di coppia massima, mentre la presenza di un coppa dell’olio abbinata a un sistema di lubrificazione a secco permetteva al motore di essere collocato molto in basso.

• Motore: 5,4 litri V8 con compressore volumetrico

•

Potenza: 410 kW, 558 CV

•

Coppia: 678 Nm

•

Velocità massima: 330 km/h

•

Accelerazione 0-100 km/h in 3.3 secondi

Porsche Carrera GT

E’ stata scelta questo marchio per la sua storica rivalità con quelli italiani e perchè rispecchia direttamente quelle che sono gli standard del prodotto che si vuole realizzare.

La Porsche Carrera GT è una roadster a propulsore centrale ad alte prestazioni, prodotta dalla casa automobilistica tedesca Porsche dal 2003 al 2006. La vettura, che dispone di due posti secchi e di un piccolo bagagliaio anteriore, è mossa da un propulsore V10 progettato inizialmente per essere utilizzato per gare automobilistiche, la potenza è trasmessa all’asse posteriore mediante un tradizionale cambio manuale a 6 marce. La Carrera GT vantava telaio e carrozzeria realizzate in fibra di carbonio: la fibra di carbonio unisce estrema leggerezza a grande rigidità strutturale e fu questo uno dei primi casi di utilizzo di tale materiale in campo automobilistico per vetture realizzate in serie.

•

Propulsore: V10 a 68° in posizione centrale longitudinale

•

Cilindrata: 5.733 cm•

•

Distribuzione: doppio albero a camme per bancata, 4 valvole per cilindro

•

Potenza dichiarata: 450 kW (612 CV) a 8.000 giri/min

•

Coppia massima dichiarata: 590 Nm a 5.750 giri/min

•

Rapporto di compressione: 12,0 : 1

•

CV/l: 106,7

•

Telaio: monoscocca in fibra di carbonio

•

Carrozzeria: in fibra di carbonio

•

Impianto frenante: 4 dischi in materiale carboceramico

•

Sterzo: a cremagliera con servosterzo

•

Trasmissione: manuale a 6 rapporti

•

Trazione: posteriore

•

Peso: 1.380 kg

•

Lunghezza: 4.613 mm

•

Larghezza: 1.921 mm

•

Altezza: 1.166 mm

•

Passo: 2.730 mm

•

Carreggiata anteriore: 1.612 mm

•

Carreggiata posteriore: 1.587 mm

•

Velocità massima: 330 km/h

•

Accelerazione 0-100 km/h: 3,9 secondi

•

Accelerazione 0-200 km/h: 9,9 secondi

Non sempre la casa produttrice tedesca ha realizzato supersportive a due posti, ma, dopo l’acquisizione della Lamborghini hanno sfruttato l’occasione per produrne una attraverso il proprio marchio così da offrire un prodotto che abbia le caratteristiche di un automobile ad elevate prestazioni ma con un prezzo decisamente più basso rispetto alle dirette concorrenti.

La R8 è una coupé 2 posti secchi con il motore longitudinale disposto dietro l’abitacolo e davanti all’asse posteriore (centrale). Al momento del lancio l’unico propulsore disponibile era il 4.2 FSI V8 a benzina, già utilizzato dalla RS4. Le uniche differenze consistevano nell’adozione della lubrificazione a carter secco, per abbassare il baricentro e di un nuovo sistema di aspirazione. Eroga 420 cavalli a 7800 giri/min e 430 N m di coppia tra i 4500 e i 6000 giri/min. La velocità massima è di 301 km/h, mentre il tempo necessario per lo 0-100 km/h è di 4,6 secondi. Il telaio è in ergal, come la carrozzeria, sfrutta il know-how delle esperienze della Audi R8 Sport nei campionati American Le Mans Series e LMS. Pesa 1485 kg a secco. La trazione è su tutte le versioni l’integrale quattro che, per garantire una guida più divertente, privilegia l’asse posteriore (alle ruote anteriori viene inviato al massimo il 35% della coppia). Il cambio disponibile di serie è manuale, mentre come optional è prenotabile un semi-automatico robotizzato denominato R-Tronic.

McLaren MP4-12C

La McLaren MP4-12C è una vettura progettata dalla casa automobilistica britannica McLaren Automotive , filiale del Gruppo McLaren . Essa segna il ritorno del marchio nel mercato automobilistico per la strada, tredici anni dopo la fine della produzione della McLaren F1. Il prezzo per il mercato di questa vettura è in linea con quelli fissati per la nostra ricerca. La vettura è stata progettata attorno ad un telaio interamente in fibra di carbonio . Un metodo per combinare un elevato livello di rigidità e di leggerezza, lo scafo principale della McLaren, che verrà aggiunto il gli elementi meccanici e le diverse parti del corpo, che pesa effettivamente 75 kg 5 . Attraverso l’uso di materiali compositi, la MP4-12C dovrebbe pesare circa 1 300 kg , 100 meno di una Ferrari 458 Italia .

Priva di barre stabilizzatrici, la MP4-12C è dotata di un sistema di ammortizzatori collegati e gestiti elettronicamente, il tutto può funzionare in tre modalità: Normal , Sport e High Performance .

La MP4-12C è caratterizzata da un motore a 8 cilindri a V di 3,8 litri di cilindrata, sovralimentato da due turbocompressori . Essa dovrebbe sviluppare circa 600 CV, dando una resa di 158 cavalli per litro, seguendo il trend attuale di downsizing . Questo percorso tecnologico è quello di sviluppare motori con bassa cilindrata senza diminuire la sua potenza, consentendo una maggiore efficienza energetica e consumi ridotti . McLaren annuncia 11L / 100 km e 279 g CO2/km in ciclo combinato. Questo motore è inoltre dotato di una coppa a secco , il V8 sarà accoppiato ad un riduttore a sequenziale automatico e doppia frizione Seamless Shift Gearboxo SSG 5 . Secondo il costruttore, la MP4-12C dovrebbe essere una vetrina tecnologica per la McLaren , beneficiando delle innovazioni sviluppate sulla Formula 1. Ciò è particolarmente il caso di freno e sterzo , un sistema per combattere sia il sottosterzo in curva, sia promuovere la trazione in uscita, frenando singolarmente la ruota posteriore interna. In generale, la McLaren gestisce le soluzioni risultanti da competizione, in particolare nel motore e sospensioni.

Inoltre, la MP4-12C ha un’ala che serve come aerofreni, come si trova ad esempio sulla Bugatti Veyron.

•

Peso: 1434 kg

•

Velocità massima: 330 km/h

•

Accelerazione 0-100 km/h: 3.1 secondi

•

Consumo combinato: 11.5 L/100 km

Lamborghini Aventador LP 700-4

E’ stata scelta quest’auto come termine di paragone sia per la sua somiglianza di caratteristiche sia per la terra di provenienza.

Viene spinta da un inedito V12 da 6,5 litri, montato in posizione longitudinale e posteriore (da qui la sigla LP) e in grado di erogare 700 CV. La Aventador dispone di trazione integrale di tipo Haldex a controllo elettronico e abbina al V12 il nuovo cambio robotizzato ISR (Independent Shifting Rods), un sette marce in grado di innestare i rapporti in soli 50 millesimi di secondo. Il telaio monoscocca in fibra di carbonio ha permesso di alleggerirne la massa di 230 kg rispetto alla precedente Murciélago. Grazie a questi accorgimenti, la Lamborghini Aventador raggiunge una velocità massima di 350 km/h e accelera da 0 a 100 in 2,89 secondi. Tali prestazioni ne fanno la Lamborghini più veloce in produzione, inoltre si prevede in futuro anche una versione SV potenziata e ulteriormente alleggerita.

Pagani Zonda Cinque Roadster

La Pagani Zonda Cinque è stata realizzata su specifica richiesta del dealer Pagani di Hong Kong e si presenta come la versione stradale della Zonda R. E’ stata prodotta in soli 5 esemplari, da qui il nome Cinque.

Il motore è un V12 AMG da 678 CV capace di 780 Nm di coppia. L’aerodinamica è concepita per fornire un carico aerodinamico di 750 kg a 300 km/h ed è caratterizzata da uno spoiler anteriore più ampio, un alettone completamente regolabile e dal fondo piatto abbinato ad un diffusore posteriore maggiorato. Anche i flussi interni sono stati rivisti con nuove prese d’aria sul tetto e sui fianchi. La Cinque è anche la prima Zonda a montare un cambio sequenziale a 6 rapporti.

Come al solito i materiali leggeri la fanno da padrona. Il telaio è in carbonio-titanio, come sulla Zonda R, e le sospensioni regolabili sono realizzate completamente in ergal e titanio dalla Ohlins su specifiche Pagani.

La Cinque Roadster condivide tutto con la sorella coupé a parte un telaio riprogettato e rinforzato per compensare la mancanza del tetto. Anche la Roadster è stata prodotta in 5 esemplari.

Questo è un esempio di come un numero ridotto di esemplari prodotti possa giustificare, a seguito di un elevatissimo prezzo di vendita, costi di produzione alti.

Si tratta di una vettura a due posti, con motore 8 cilindri disposti a V. La denominazione della vettura fa un riferimento alla cilindrata (di 4,5 litri), seguito dal numero dei cilindri del motore.

Il nuovo prodotto, secondo i comunicati aziendali, è frutto di un’importante evoluzione tecnica che le consente di ottenere emissioni e consumi inferiori rispetto al precedente modello “F430”, pur avendo maggiore cilindrata e potenza. Tale miglioramento è merito del contenimento dei pesi e dell’attenzione ad una valida profilatura aerodinamica che genera un carico verticale di 140 chilogrammi a 200 km/h con un coefficiente di resistenza aerodinamica Cx pari a 0,33.

La 458 Italia monta un motore V8 di 90° montato in posizione posteriore-centrale, dotato di iniezione diretta e affiancato ad un cambio elettroidraulico a doppia frizione con 7 rapporti. Il propulsore è caratterizzato da un rapporto di compressione particolarmente elevato (12,5:1), ottenuto anche grazie ad una ridotta altezza di compressione dei pistoni.

La vettura è sviluppata su un telaio in lega d’alluminio realizzato con tecnologie di derivazione aerospaziale, con sospensioni anteriori a triangoli sovrapposti e multilink per quelle posteriori.

La vettura è dotata di un’unica centralina Magneti Marelli abbinata al “manettino” Ferrari di derivazione Formula 1. Un’unica centralina consente di gestire e disinserire l’E-Diff (differenziale elettronico), il F1-Trac (sistema di trazione) e l’ABS.

Il profilo estetico della carrozzeria richiama le classiche linee sportive, generalmente create dalla Pininfarina per i precedenti modelli Ferrari, inserendo alcuni particolari innovativi, come i nuovi gruppi ottici a “scimitarra”, simili a quelli della Ferrari California, e la sistemazione dei tre terminali di scarico, uniti al centro del paraurti posteriore, molto simili a quelli della Ferrari F40. Questi ultimi presentano due misure differenti: più piccolo quello centrale e più grandi quelli laterali. La Ferrari 458 Italia è lunga 4527 mm per 1937 mm di larghezza e 1213 mm di altezza con un passo di 2650 mm, dimensioni che la rendono la più piccola delle vetture attualmente prodotte dalla casa di Maranello. Il propulsore V8, modello F136FB, ha una cilindrata complessiva di 4 499 cm•, eroga 570 CV a 9000 giri (con una potenza specifica di 127 CV/litro), con una coppia massima di 540 N·m a 6000 giri (con coppia specifica di 120 N·m/litro). Oltre l’80% di essa è disponibile dai 3250 giri.

I consumi e le emissioni (ciclo ECE + EUDC) sono di 13,7 l/100 km pari a 307 g/km di CO2, la vettura ha un peso ridotto e nella versione standard raggiunge i 1485 kg in ordine di marcia, nella versione con cerchi forgiati e sedili racing specifici pesa 1380 kg, il rapporto peso/potenza di 2,42 kg/CV. La distribuzione dei pesi è di 42% all’anteriore e 58% al posteriore. La vettura è dotata di freni a disco Brembo con un sistema di precarico dei pistoni che riduce a 32,5 metri lo spazio di frenata per fermare la vettura da una velocità di 100 km/h.

Sempre secondo quanto dichiarato, la Ferrari 458 Italia arriva ad una velocità di 100 km/h da ferma in meno di 3,4 secondi e raggiunge una velocità massima superiore ai 325 km/h. A migliorare le prestazioni contribuiscono le appendici aerodinamiche anteriori poste ai lati del logo della Casa di Maranello, somiglianti per forma agli alettoni delle monoposto di Formula 1, la cui incidenza viene automaticamente regolata dalle deformazioni assunte a causa della velocità. La trazione, come da tradizione della Casa, è posteriore. La vettura è dotata di cerchi da 20″ con pneumatici 235/35 all’anteriore e 295/35 al posteriore.

La versione Coupè e Spyder rimangono praticamente invariate nelle componenti meccaniche, ma, azionando un bottone sulla console centrale, in 14 secondi la 458 Italia si scopre. L’hard top ha una struttura in alluminio totalmente integrata nel design, più leggera di 25 kg rispetto alla struttura classica in tela; inoltre, la struttura mobile non ne compromette i valori di aerodinamica e prestazioni.

In pratica, si tratta di due sostegni incorporati in una cavità apribile a seconda delle condizioni del tettuccio pieghevole, soluzione che ottimizza il flusso d’aria diretto alle prese di ventilazione del propulsore. A questo si aggiunge un comodo frangivento in cristallo, regolabile elettricamente, e sistemato tra le due “pinne”, così da rendere facili le conversazioni a bordo senza disturbi aerodinamici.

2 Regolamentazione

Durante tutta la fase di progettazione risulta opportuno tenere in considerazione tutti quegli aspetti che riguardano la normativa che regola l’omologazione di un’automobile, ossia quegli aspetti fondamentali che occorre rispettare per poter conferire al veicolo e al guidatore una certa sicurezza per la circolazione su strada.

Quindi dalla prima fase di ideazione del modello ne segue la progettazione in sinergia con il rispetto della normativa, ma che, per quanto possibile, segua il più possibile le linee guida del “bozzetto” sviluppato dal designer.

Oltre a garantire uno standard di sicurezza accettabile la normativa vigente regola l’unificazione della segnaletica luminosa dei veicoli:

•

in condizioni di visibilità ridotta (ambiente notturno o nebbia)

•

in caso di arresto

•

durante un’inversione di marcia

•

in caso di variazione della direzione di marcia

Verranno analizzati vari estratti riassuntivi della normativa prevista nei regolamenti ECE, il quale contiene tutta la normativa regolatrice in ambito ONU per la produzione e la successiva omologazione di vetture stradali.

2.1 Tabella riassuntiva normativa ECE

Si riporta in seguito una tabella riassuntiva delle varie normative che verranno prese in considerazione durante lo svolgimento del progetto e che, procedendo con l’avanzamento di questo verranno di volta in volta controllate per essere sicuri di rispettarle.

Va inoltre ricordato che per modelli con produzione limitata inferiore ai 1000 esemplari sono concessi il rispetto si parametri meno restrittivi e fiscali, in particolare….

Le misure di seguito riportate saranno espresse in mm e le altezze indicate si riferiranno tutte rispetto al suolo.

2.2 Regolamento n°1 -Proiettori Anabbaglianti

Posizione

•

Larghezza: Il bordo della superficie illuminante più distante dal piano longitudinale mediano del veicolo non deve trovarsi a più di 400 mm dalla distanza “fuori tutto” del veicolo stesso. I bordi interni devono essere distanti almeno 600 mm.

•

Altezza: l’altezza minima e massima prevista dal regolamento deve essere rispettivamente 500 mm e 1200mm.

•

Lunghezza: il posizionamento del gruppo ottico non deve disturbare la visibilità del

conducente.

Visibilità geometrica

Rispetto all’asse di riferimento longitudinale del proiettore ottico a partire dal bordo esterno della superficie illuminante gli angoli di luce proiettata da rispettare sono rispettivamente:

•

Verso l’alto: 15°

•

Verso il basso: 10°

•

Lateralmente verso l’esterno: 45°

•

Lateralmente verso l’interno: 10°

2.3 Regolamento n°3 – Catadiottro posteriore

Posizione

•

Larghezza: Il bordo della superficie illuminante mediano del veicolo non deve trovarsi a più di 400 mm dalla distanza del “fuori tutto” del veicolo stesso. I bordi interni devono essere distanti almeno 600 mm.

•

Altezza: l’altezza minima e massima prevista dal regolamento deve essere rispettivamente 350 mm e 900 mm.

•

Lunghezza: il posizionamento delle luci deve essere nella parte posteriore del veicolo.

Visibilità geometrica

Tutte le misure sono indicate rispetto all’asse di riferimento del proiettore.

•

Verso l’alto: 15°

•

Verso il basso: 15°

•

Lateralmente verso l’esterno: 30°

•

Lateralmente verso l’interno: 30°

2.4 Regolamento n°4 -Luci di illuminazione targa di Immatricolazione posteriore

Per queste luci l’unica prescrizione è che esse devono permettere di rendere visibile la targa del veicolo in condizione di luce ambientale ridotta o assente.

2.5 Regolamento n°6 – Indicatori di direzione

Categoria A (veicoli a motore), indicatori di classe 1 e 2 combinati (indicatori frontali e laterali) ed indicatori di classe 5 standard (posteriori)

Posizione

•

Larghezza: per la classe 1 e 5 il bordo della superficie illuminante più distante dal piano mediano del veicolo non deve trovarsi a più di 400 mm dalla distanza del “fuori tutto” del veicolo stesso. I bordi interni devono essere distanti almeno 600 mm.

•

Altezza: per la classe 1 e 2 il minimo di altezza da rispettare è di 350 mm, per la classe 5 il minimo è 500 mm . La massima altezza è 1200 mm per tutte le classi.

•

Lunghezza: per gli indicatori di classe 2 la distanza del centro di riferimento della superficie illuminante non deve superare i 1800 mm dal piano trasversale che limita la distanza “fuori tutto” all’anteriore del veicolo.

Visibilità geometrica

Rispetto all’asse di riferimento longitudinale del proiettore ottico a partire dal bordo esterno della superficie illuminante gli angoli di luce proiettata da rispettare sono rispettivamente:

•

Verso l’alto: 15° (5° se la distanza da terra è inferiore a 750 mm)

•

Verso il basso: 15° (5° se la distanza da terra è inferiore a 750 mm)

•

Lateralmente: per gli angoli orizzontali risulta più chiaro consultare le immagini seguenti (tutte le misure sono sull’asse che parte dal centro di riferimento della superficie illuminante)

2.6.1 Regolamento n°7 – Luci di arresto

Posizione

•

Larghezza: Il bordi interni devono essere distanti almeno 600 mm. Nelle nuove vetture va inserita un’ulteriore luce posizionata opportunamente sull’asse mediano.

•

Altezza: l’altezza minima e massima prevista dal regolamento deve essere rispettivamente 350 mm e 1500mm. La luce posizionata sull’asse mediano non può stare più in basso delle rispettive luci laterali.

•

Lunghezza: il posizionamento della luce deve essere posizionata nella parte posteriore del veicolo.

Visibilità geometrica

Tutte le misure sono indicate rispetto all’asse di riferimento del proiettore.

•

Verso l’alto: 15°

•

Verso il basso: 15°

•

Lateralmente verso l’esterno: 45°

•

Lateralmente verso l’interno: 45°

2.6.2 Regolamento n°7 -Luci di posizione anteriore e posteriore

Posizione

•

Larghezza: Il bordo della superficie illuminante più distante dal piano longitudinale mediano del veicolo non deve trovarsi a più di 400 mm dalla distanza del “fuori tutto” del veicolo stesso. I bordi interni devono essere distanti almeno 600 mm.

•

Altezza: l’altezza minima e massima prevista dal regolamento deve essere rispettivamente 350 mm e 1500mm.

•

Lunghezza: il posizionamento delle luci deve essere nella parte posteriore e anteriore del veicolo.

Visibilità geometrica

Tutte le misure sono indicate rispetto all’asse di riferimento del proiettore.

•

Verso l’alto: 15° (5° se la distanza da terra è inferiore a 750 mm)

•

Verso il basso: 15° (5° se la distanza da terra è inferiore a 750 mm)

•

Lateralmente verso l’esterno: 80°

•

Lateralmente verso l’interno: 45°

2.7.1 Regolamento n°8 – Proiettori Abbaglianti

Posizione

•

Larghezza: i bordi della superficie illuminante non devono essere in nessun caso più vicini all’estremità della lunghezza “fuori tutto” del veicolo rispetto ai bordi esterni della superficie illuminante dei proiettori anabbaglianti

•

Altezza: nessuna specifica in merito a tale quota

•

Lunghezza: la luce non deve disturbare la visibilità del conducente

Visibilità geometrica

Rispetto all’asse di riferimento longitudinale del proiettore ottico a partire dal bordo esterno della superficie illuminante gli angoli di luce proiettata da rispettare sono rispettivamente:

•

Verso l’alto: 5°

•

Verso il basso: 5°

•

Lateralmente verso l’esterno: 5°

•

Lateralmente verso l’interno: 5°

2.7.2 Regolamento n°8 – Proiettori fendinebbia anteriore e posteriore

Posizione

•

Larghezza: i bordi della superficie illuminante più distante dal piano longitudinale mediano del veicolo non deve trovarsi a più di 400 mm dalla distanza minima del “fuori tutto” del veicolo stesso

•

Altezza: l’altezza minima prevista è di 250 mm

•

Lunghezza: la luce non deve disturbare la visibilità del conducente

Per il fendinebbia posteriore l’unica prescrizione prevista dalla normativa è un altezza compresa rispettivamente tra i 250 mm e 1000 mm dal suolo. E’ possibile inoltre installare un’ unico fendinebbia posteriore posizionandolo nella metà del veicolo opposta al senso di marcia del paese di immatricolazione o al suo piano mediano.

Visibilità geometrica

Rispetto all’asse di riferimento longitudinale del proiettore ottico a partire dal bordo esterno della superficie illuminante gli angoli di luce proiettata da rispettare sono rispettivamente:

•

Verso l’alto: 5°

•

Verso il basso: 5°

•

Lateralmente verso l’esterno: 45°

•

Lateralmente verso l’interno: 10°

2.7.3 Regolamento n°8 -Proiettore per la retromarcia

Posizione

•

Larghezza: nessuna specifica in merito a tale quota

•

Altezza: l’altezza minima e massima previste sono rispettivamente di 250 mm e 1200 mm

•

Lunghezza: la luce deve essere collocata nella parte posteriore del veicolo

Visibilità geometrica

Rispetto all’asse di riferimento longitudinale del proiettore ottico a partire dal bordo esterno della superficie illuminante gli angoli di luce proiettata da rispettare sono rispettivamente:

•

Verso l’alto: 15°

•

Verso il basso: 5°

•

Lateralmente verso l’esterno: 45°

•

Lateralmente verso l’interno: 30°

2.8 Regolamento n°46 -Specchi retrovisori

Gli specchi retrovisori che siano tradizionali (due specchi laterali esterni e uno centrale interno) o elettronici (telecamere digitali) o combinati (solitamente due specchi laterali e una telecamera centrale posteriore) devono restituire u campo visivo come mostrato in figura:

2.9 Regolamento n°71 – Visibilità

Al fine di garantire la sicurezza durante tutte le fasi di marcia del veicolo occorre che esso rispetti alcuni vincoli di visibilità geometrica, nello specifico il campo visivo del conducente va posizionato sulla testa di un manichino standard, anch’esso regolamentare, detto OSCAR sul piano mediano all’altezza della posizione degli occhi. Tale campo visivo deve rispettare un minimo di visibilità da garantire al conducente, tale campo visivo limite è mostrato in figura:

2.10 Regolamento sugli angoli di attacco

Tale normativa serve per garantire al veicolo di affrontare in sicurezza delle variazioni di pendenza del manto stradale percorso dal veicolo. Ogni vettura deve essere in grado di rispettare il limite minimo per gli angoli di attacco anteriore e posteriore. L’angolo di attacco va valutato sul punto medio di contatto del pneumatico sul terreno con una linea che interseca la carrozzeria in un solo punto (quello più basso e sporgente dagli sbalzi rispettivamente anteriore e posteriore).

2.11 Omologazione per urto frontale

Per l’omologazione del veicolo è necessario prevedere una zona adibita all’urto frontale, tale omologazione avviene attraverso un test virtuale, e successivamente reale in fase di collaudo del veicolo, realizzato tramite l’urto di un pendolo posizionato ad una altezza prestabilita. La normativa prevede che quando viene effettuata la prova, a seguito dell’urto con tale pendolo non ci devono essere danneggiamenti ai gruppi ottici principali e alle superfici mobili come cofano anteriore o sportelli di manutenzione (se previsti).

Posizione del pendolo da terra

•

Normativa Europea: a vettura carica e scarica 445 mm

•

Normativa Americana: a vettura carica 406.5 mm, a vettura scarica 508 mm

2.12.1 Omologazione per urto pedone

Per quanto riguarda l’urto con il pedone la normativa vigente è molto complessa ed articolata; in particolare vengono effettuate attraverso dei test opportuni rispettivamente tre prove:

•

Urto della gamba

•

Urto della coscia

•

Urto della testa di un bambino o adulto di piccola taglia

Verranno analizzate in seguito soltanto le prime due prove dato che la terza elencata coinvolge soltanto la deformabilità del paraurti e sulle tipologie di parabrezza, che non saranno trattate in questo studio.

La normativa prevede la possibilità di chiedere una deroga di una prova per la particolare condizione riguardante la linea di riferimento inferiore del paraurti. Per linea di riferimento inferiore si intende il limite inferiore dei punti significativi di contatto tra il pedone e il paraurti. E’ data dal tracciato geometrico dei punti di contatto inferiori tra un regolo lungo 700 mm e il paraurti quando il regolo, tenuto parallelo al piano verticale longitudinale della vettura e inclinato in avanti di 25°, viene traslato lateralmente lungo il frontale della vettura, restando a contatto con il suolo e con la superficie del paraurti. Tutto questo può essere reso più chiaro osservando la figura:

Le prove d’urto della coscia contro il paraurti sono effettuate nelle posizioni di prova prescelte dalla normativa se l’altezza inferiore del paraurti nella posizione di prova è superiore a 500 mm e se il costruttore ha deciso di optare per la prova d’urto della coscia invece che quella della gamba. In casi eccezionali i costruttori possono chiedere una deroga riguardante l’applicazione della prova d’urto della coscia ai veicoli con un’altezza inferiore del paraurti che risulta inferiore ai 500 mm.

2.12.2 Urto della gamba contro il paraurti

La prova è effettuata ad una velocità d’urto di 40 km/h. L’angolo massimo di flessione dinamica del ginocchio è di 21,0 °, mentre la deformazione massima di rottura dinamica del ginocchio è di 6,0 mm e l’accelerazione misurata in corrispondenza della testa della tibia non è superiore a 200g.

Il manichino utilizzato per questa prova è un dispositivo di simulazione della gamba,completo di espanso e rivestimento esterno, è come quello mostrato in figura:

Il manichino viene debitamente posizionato e poi viene eseguito il test di impatto contro il veicolo, in linea di massima occorre che la linea di riferimento non sia troppo bassa altrimenti il momento generato durante la prova d’urto risulterebbe troppo elevato.

2.12.3 Urto della coscia contro il paraurti

La prova è effettuata ad una velocità d’urto di 40 km/h. La somma istantanea delle forze d’urto rispetto al tempo non deve essere superiore a 7,5 kN e il momento flettente sul dispositivo di simulazione non è superiore a 510 Nm.

Il dispositivo di simulazione della coscia è come quello mostrato in figura:

Il manichino viene debitamente posizionato e poi viene eseguito il test di impatto contro il veicolo, in linea di massima occorre che non ci siano superfici interessate nell’urto che fornimo angoli acuti e che abbiano una raggiatura inferiore ai 30 mm.

2.13 Posizione del Conducente

Nella fase di posizionamento ottimale del conducente per la valutazione del punto H si utilizza un manichino normalizzato chiamato OSCAR opportunamente generato al 50% percentile appositamente attraverso il programma CAD utilizzato, ossia CATIA V5 R19.

Tale posizionamento risulta di fatto determinante, da un punto di vista normativo ,per il rispetto degli angoli di visibilità e fondamentale per garantire al conducente una buona abitabilità, garantire movimenti di routine e conferire sensazione di confort nell’abitacolo della vettura.

Risulta di particolare importanza la scelta del posizionamento del conducente e della postura di guida che, anch’essa deve rispettare un certo limite di inclinazione. Occorre dunque trovare il giusto compromesso che risponda a tutte le esigenze del caso. L’angolo formato dall’inclinazione “alpha” del busto con la perpendicolare al suolo non deve superare i 25°.

Occorre inoltre controllare che, in caso di urto frontale, nessuna parte del manichino vada ad impattare contro delle parti del telaio o della carrozzeria. La normativa prevede che, a seguito della rotazione del busto del conducente non vada ad impattare con il montante A.

Come è possibile vedere dalle immagini, il capo del manichino non impatta nessuna parte del telaio.

2.14 Regolamento sull’altezza da terra

Secondo la normativa vigente, per il circolo su strada è necessario che l’altezza del veicolo dal fondo stradale non sia inferiore ai 120 mm.

In caso di urto frontale occorre prevedere che il conducente si sposti leggermente in avanti e che esso possa ruotare, in corrispondenza del bacino, busto, torace e testa; quindi il punto H va posizionato anche tenendo conto che, durante la rotazione del busto e del capo, questo non vada ad impattare con parti all’interno dell’abitacolo come il parabrezza o la parte anteriore del tettuccio.

3 Conceptual Design

La fase iniziale del lavoro si basa nella ricerca di una linea innovativa da seguire e da sviluppare. Oltre alle idee puramente stilistiche si inizia a pensare a quelle che possono essere le innovazioni tecnologiche e funzionali con cui si vuole dotare il veicolo. Indicativamente si sviluppano le prime idee di base, da cui vengono generati i primi “bozzetti” su carta che verranno progressivamente modificati ed implementati con nuove idee che si sviluppano durante il proseguimento del lavoro. Nel corso della progettazione si è deciso di implementare delle soluzioni tecnologiche innovative di apertura del veicolo, che sarà uno dei temi principali dello studio.

3.1 Apertura portiere

Come è già stato introdotto, è stato pensato di dotare il veicolo con un’apertura delle portiere non convenzionale, e che non sia anche qualcosa di ripetitivo già visto su automobili; qualcosa quindi di innovativo e diverso. Le varie aperture presenti sui veicoli attualmente sono principalmente:

• Conventional

•

Butterfly

•

Canopy

•

Coach

•

Gullwing

•

Scissors

•

Sliding

Conventional

E’ la soluzione più diffusa la quale è applicata a quasi tutta la totalità degli autoveicoli in circolazione. La porta si apre ruotando verso l’anteriore del veicolo grazie ad apposite cerniere.

Butterfly

Chiamate anche “porte verticali”, l’apertura delle portiere a “farfalla” si può trovare su automobili sportive ad alte prestazioni caratterizzate da un elevato costo. Questa particolare tipologia di apertura prevede una rotazione attorno a due cerniere opportunamente posizionate; tale rotazione viene effettuata secondo una direzione obliqua, generando un effetto scenico non indifferente. Tale sistema era stato sviluppato inizialmente per cercare di migliorare l’accessibilità in quei veicoli sportivi che hanno una accessibilità limitata, poi è diventata in seguito una fattore di “nicchia” che contraddistingue un veicolo.

Successivamente, in alcuni prototipi tale soluzione viene impiegata anche posteriormente con lo scopo di migliorare ancora una volta l’accessibilità di conducente e passeggero.

Canopy

Generalmente il tetto e parte della “portiera” fanno parte di un unico corpo assemblato in modo da generare un movimento traslatorio verso l’alto e in direzione anteriore. Uno dei vantaggi di questo sistema è il fatto che parte dei finestrini laterali si muovono assieme al parabrezza, è dunque possibile costituire un un’ unico corpo in grado di conferire una visualità più ampia al guidatore creando la struttura con la parte frontale e laterale in vetro.

Ovviamente risulta un meccanismo abbastanza complicato e costoso che non trova un largo impiego anche per la non sua grande comodità di accesso nell’abitacolo, problema che è stato risolto nel prototipo “Saab Aero X” con anche le portiere mobili.

Coach

Questo tipo di aperture portiera, chiamata anche in inglese “suicide doors”sono incernierate posteriormente e sono caratterizzate dall’essere fissate alla carrozzeria del veicolo sul bordo posteriore del loro alloggiamento. Questi tipi di portiere sono raramente utilizzati sui veicoli moderni a causa dei loro svantaggi. Le portiere incernierate posteriormente rendono più agevole l’accesso e l’uscita dei passeggeri. L’occupante dell’autovettura compie infatti movimenti più naturali per salire, senza contorcimenti, mentre quando esce può agevolmente posare i piedi sul terreno. Questo tipo di portiere, sia anteriori che posteriori, consente al guidatore di aprire le porte posteriori permettendo la salita dei passeggeri, senza scendere dal veicolo. Questo vantaggio è molto importante, per esempio, per i tassisti.

Le portiere posteriori montate convenzionalmente e le porte anteriori incernierate posteriormente rendono difficile la discesa dei passeggeri se aperte contemporaneamente, dato che sono montate entrambe sul montante centrale della vettura.

Se il passeggero esce con le portiere incernierate posteriormente aperte ed il veicolo è in movimento in avanti, viene urtato dalle stesse. Se le portiere incernierate posteriormente non sono perfettamente chiuse ed il veicolo è in movimento, si possono aprire a causa dell’aria che fluisce intorno alla vettura.

Gullwing

L’espressione porta ad ala di gabbiano che indica una portiera per automobili con apertura verticale-trasversale, incernierata nella parte centrale della cappotta. La soluzione tecnica a fronte di numerose controindicazioni in ordine ai costi di produzione, alla complessità dei leveraggi, alle difficoltà di impermeabilizzazione, agli spazi necessari all’apertura ed alla complessità di chiusura in assenza di servo assistenze elettriche, offre unico aspetto favorevole, i longheroni sottoporta assumono maggiori dimensioni rispetto ai corrispettivi di vetture con portiere ad apertura tradizionale, conferendo così una rigidità maggiore al telaio a parità di conformazione strutturale. Per questi motivi sono pochi i modelli di automobile dotati di porte ad ali di gabbiano, principalmente rappresentati da vetture esclusive realizzate in piccola serie o alcune “dream car”, per le quali sono predominanti i fattori estetici, mentre le questioni economiche assumono un aspetto di scarsa rilevanza.

Scissors

Questo tipo di apertura prevede la rotazione verso l’alto delle portiere attraverso un cerniera posizionata opportunamente nella zona anteriore. I principali vantaggi nel dotare un veicolo di questo tipo di meccanismo sono rispettivamente l’utilizzo del veicolo con portiere “aperte” e la facilità di salire e scendere dal veicolo in spazi stretti, in quanto,con l’aperture delle portiere si prevede di occupare uno spazio in larghezza di poco superiore alla carreggiata totale del veicolo. Questo sistema risulta applicabile con facilità in un’auto spider in quanto la cerniera è posizionata nella stessa zone in cui vengono posizionate quelle di un’apertura convenzionale. Gli svantaggi sono la sua limitata accessibilità nell’abitacolo e la difficoltà di parcheggio in box non molto alti. Tutto questo seguito da alti costi di produzione e pericolosità in caso di ribaltamento, in quanto un’eventuale uscita di emergenza sarebbe più difficoltosa rispetto ad un meccanismo convenzionale.

Sliding

Queste portiere scorrono, generalmente in direzione orizzontale, su un apposito binario. Questo meccanismo viene montato frequentemente su grandi veicoli come minivan o come veicoli da lavoro che necessitano di una grande superficie di ingresso ed uscita. Questo sistema offre grandi vantaggi in fase di parcheggio in quanto i passeggeri sono facilitati nella salita e discese del veicolo.

Questo sistema ha poi trovato nel tempo alcune varianti, in particolare il sistema di scorrimento verticale e quello sotto il veicolo. Lo scorrimento verticale presenta però una limitata accessibilità in quanto occorre sollevare molto le gambe per potere accedere all’abitacolo, problema risolto nel sistema che prevede la scomparsa della portiera sotto il veicolo, che però deve avere una certa altezza da terra.

3.2 Concetto da sviluppare

Portiera

Avendo esaminato tutte le possibili soluzioni per una apertura che possa caratterizzare il modello che si vuole costruire si è pensato di realizzare un meccanismo di apertura con un concetto stile “Sliding doors” ma con la scomparsa delle medesima porta all’interno del veicolo, ossia creare una “tasca” interna che accoglie la portiera quando si desidera aprirla. Tale soluzione consentirebbe dunque di ottenere quei vantaggi di una porta scorrevole, conferendo però al veicolo una caratteristica scenica non presente attualmente su un automobile di questa taratura. La difficoltà sta nel fatto di riuscire ad adattare la carrozzeria e il meccanismo al telaio fornito, che non può essere modificato, almeno non prevedendo la rimozione di parti, ma solamente di irrobustire in alcune zone dove possibile, in quanto, volendo ottenere una spider non si può contare sulla rigidezza del tettuccio in quanto questo si dovrà poi aprire quando lo richiede il conducente.

Tettuccio Apribile

Come per le ultime Spider in circolazione, si è pensato di creare un tettuccio rigido e non in tela, in modo da garantire il massimo confort per tutti gli utilizzi, senza dover prendere in considerazione problematiche di rumorosità all’interno dell’abitacolo che si avrebbe con un tettuccio in tela quando questo è chiuso.

Allo stesso tempo occorre considerare il “layout meccanico” fornito, infatti, essendo un veicolo ad elevate prestazioni, presenta il motore posteriore in posizione centrale e di notevoli dimensioni. Non volendo utilizzare dei sistemi già visti, l’idea è quella di creare un tettuccio mobile di dimensioni ridotte che delimiti la sola zona soprastante i due passeggeri. La cappotta dovrà poi sollevarsi leggermente e poi ruotare di circa 90° per poi scorrere verso il basso ad andare ad inserirsi in una zona opportunamente creata tra sedili e parafiamma.

Alettone

Il modello verrà poi dotato al posteriore di uno spoiler mobile con lo scopo di stabilizzare il veicolo in fase di violente decelerazioni.

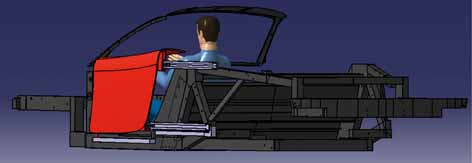

4 Sviluppo Layout meccanico

Il telaio fornito è quello della famosa Ferrari 458 Italia di cui si sono mantenute inalterate tutte le dimensioni caratteristiche per cercare quindi di adattare un nuovo modello di carrozzeria ad un layout predefinito al fine di limitare i costi di un eventuale studio o sviluppo successivo. Eventuali alterazioni non saranno quindi radicali e non riguarderanno modifiche di parti che possono indebolire la rigidezza della struttura. Il telaio in questione è stato riprodotto utilizzando un programma CAD, nello specifico Catia V5 R19, il quale originariamente si presentava privo di ogni parte funzionale, sia per esigenze di sicurezza industriale dell’industria produttrice sia per non avere troppi particolari specifici da gestire nel modello non necessari per lo studio in questione.

4.1 Telaio

Il telaio del veicolo è stato realizzato prendendo le misure fondamentali dal modello CAD reale presente nel laboratorio della Ferrari “1000 chili” dell’Università di Modena e Reggio Emilia presente nella facoltà di Ingegneria Meccanica.

Il primo modello realizzato mantiene dunque tutte le parti più significative, in termini di volumi di ingombro, delle zone interessate per poi procedere poi successivamente allo sviluppo della carrozzeria esterna. Lo scheletro iniziale si presentava come in figura: Successivamente sono state introdotte le coordinate reali dei centri ruota così da poter ottenere una visuale più precisa di quelli che sono gli spazi e i volumi da rispettare.

Il modello è stato poi inizialmente modificato irrobustendo parte del montante B in prossimità del giro-porta posteriore e del Brancardo in quanto, in base all’idea che si è pensato di sviluppare in partenza, si deve prevedere una zona in cui posizionare gli assorbitori per gli urti laterali.

Dopo le opportune modifiche si è ottenuto un modello privo di parti funzionali ma completo di tutto quello che si può considerare come “struttura telaio”. Si riportano in colore verde le parti modificate, così da rendere più chiaro in dettaglio ciò che si è fatto.

Eventuali altre modifiche verranno effettuate dopo lo sviluppo della carrozzeria e dei meccanismi relativi alle movimentazioni degli organi previsti.

4.2 Parti funzionali

Per rendere il modello più completo di quelle parti che, presenti sotto la “pelle” dell’auto, occupano un volume non trascurabile, ai fini di ottenere una visuale più realistica che permette di tener conto di certi volumi di ingombro non trascurabili, sono stati inseriti nel modello rispettivamente:

•

Motore

•

Trasmissione (differenziale)

•

Sospensioni anteriori

•

Sospensioni posteriori

•

Ruote e pneumatico

•

Radiatori raffreddamento acqua

•

Radiatori raffreddamento olio

•

Pedaliera

•

Sedili sportivi

•

Volante

4.3 Posizionamento OSCAR

A causa del sistema di apertura porta scelto, la posizione di OSCAR è da scegliere con cura per cercare di limitare il meno possibile l’accessibilità dell’abitacolo. Oltre alla posizione di guida sportiva e la necessità di dover raggiungere volante e pedaliera occorre tenere particolare attenzione anche in questa fase degli angoli di visibilità minimi da garantire. Si procede dunque con la creazione e il posizionamento del manichino tenendo conto dei fattori sopracitati.

4.3.1 Angoli di Visibilità

Una volta posizionato il manichino regolamentare, si procede con l’individuazione degli angoli di visibilità minimi da rispettare secondo la normativa prevista precedentemente descritta. Tuttavia, per veicoli con altezza inferiore ai 1300 mm l’angolo di visibilità verso il basso può essere di 5°.

E’ stata dunque creato un parallelepipedo con vertice tra gli occhi di OSCAR, che definisce il campo visivo minimo da rispettare durante la costruzione della carrozzeria esterna. Tale modello è poi stato utilizzato nel programma di modellazione delle superfici utilizzato, ovvero ALIAS Autodesk.

5 Sviluppo carrozzeria

Come già anticipato sono stati utilizzati rispettivamente due programmi differenti, CATIA per la gestione del telaio e parti meccaniche e ALIAS per la modellazione delle superfici. Risulta fondamentale una gestione accurata dei vari modelli in quanto passando da un programma all’altro le varie tolleranze sulle dimensioni degli elaborati.

5.1 Volumi di base

Si procede inizialmente con il caricamento del telaio centrando le ruote anteriori con il centro degli assi del piano ” ZX “, mentre l’asse ” Y ” sta esattamente nella mezzeria del modello.

Successivamente vengono introdotti quattro canvas (uno per ogni vista principale), ovvero delle immagini correttamente proporzionate del bozzetto, in modo tale da aiutarsi nel rispetto delle dimensioni e dei volumi generali. Questi canvas sono stati allineati con il telaio così da avere un doppio controllo.

Procedendo con lo sviluppo delle superfici, inizialmente si generano le varia curve che rappresentano le guide teoriche degli andamenti delle superfici. Tutte le curve vengono generate per creare metà superficie, poi sfruttando la simmetria rispetto al piano ” ZX ” viene generata la superficie totale. Durante questa fase risulta opportuno e fondamentale creare tutte le curve e le superfici in curvatura, in modo tale che una volta specchiata una parte, non venga generato uno spigolo o una cuspide in mezzeria.

Vengono quindi generate le superfici rappresentanti:

•

parabrezza

•

Cofano anteriore

•

Fianco

•

Paraurti anteriore

•

Paraurti posteriore

•

Tetto e cofano posteriore

•

Passaruota anteriore

•

Passaruota posteriore

•

Fianco abitacolo

5.2 Angoli di raccordo

Vengono immediatamente sviluppati quei raccordi più importanti, eliminando gli spigoli vivi, che aiutano a rendere più chiaro l’andamento delle superfici in prossimità dei contatti tra di esse. Si cerca quindi di rendere il più possibile armonioso i vari raccordi tra le superfici a contatto.

5.3 Dettagli specifici

Si passa dunque a realizzare tutte quelle modifiche alle superfici di base per realizzare il modello finito; in particolare sono state successivamente realizzate:

•

Passaruota

•

Prese d’aria

•

Sfoghi

•

Portiere

•

Tettuccio

•

Vetri e finestrini

•

Porta targa anteriore e posteriore

•

Gruppi ottici e indicatori di direzione

•

Specchietti retrovisori

•

Alettone

•

Stemmi

•

Particolari estetici

5.4 Rispetto della normativa

Al fine di controllare che la regolamentazione considerata nella costruzione del modello sia stata effettivamente rispettata si riportano in seguito alcune immagini che evidenziano tale aspetto.

Angolo di visibilità

Avendo realizzato il modello con il telaio realizzato precedentemente usato come riferimento, si è proceduto stando attenti di rispettare in linea di massima l’ingombro dato dal montante A. Con un’opportuna scelta del posizionamento di Oscar si riesce quindi a rispettare tale normativa. Come si può vedere dalle immagini seguenti, il cono di visibilità creato secondo gli angoli descritti dalla normativa, non incontra ostacoli da parte di elementi che impediscono la visuale.

Per quanto riguarda la visibilità posteriore, questa viene garantita da un’apposita telecamera nascosta nello stemma collocato in posizione centrale del retro della vettura. Attraverso gli specchietti laterali viene assicurata la visibilità della zona laterale posteriore, come previsto dalla regolamentazione.

Altezza da terra ed angoli di attacco

Come dalla regolamentazione prevista, l’altezza minima del fondo della vettura rispetto al suolo deve essere di 120mm, distanza che è stata pienamente rispettata come gli angoli di attacco anteriore e posteriore.

Prova del pendolo

Nel rispetto di questa norma, gruppi ottici e parti mobili presenti all’anteriore del veicolo si trovano tutti ad un’altezza da terra superiore ai 508mm, come previsto dalla normativa americana più esigente di quella europea, conferendo quindi al veicolo un’omologazione su mercati più ampi.

E’ stato creato un pendolo virtuale come quello utilizzato nella prova d’urto per constatare che quando esso colpisce il frontale della vettura non impatta le parti descritte dalla normativa.

5.5 Flussi d’aria

Si procede brevemente ad illustrare come sono stati gestiti i flussi d’aria relativi al raffreddamento della varie parti meccaniche che compongono il modello. Si ricorda che ogni presa e sfogo d’aria devono essere opportunamente provviste di griglie protettive che impediscono il passaggio di oggetti, e che possono quindi ostruire i passaggi.

Radiatori Anteriori

Il layout meccanico del veicolo è caratterizzato da due radiatori dell’acqua localizzati in posizione laterale anteriore. Lo sfogo dell’aria calda avviene lateralmente, con il vantaggio di non defluire aria calda sul parabrezza che influenzerebbe in maniera negativa il condizionamento dell’abitacolo.

Al fine di diminuire la pressione all’interno del vano ruote anteriori, è previsto uno sfogo che depressurizza il passaruota anteriore e raffreddi i freni anteriori.

Aspirazione motore e Radiatori posteriori

Per quanto riguarda l’aspirazione aria del motore il flusso entra nell’apposita presa a fianco dei vetri laterali, mentre per i radiatori dell’olio posteriori il flusso passa attraverso la presa laterale, che viene chiusa a veicolo fermo quando la porta viene aperta, e quindi va ad occupare la zona interna del fianco precedentemente creata. In tale presa d’aria la griglia prevista da normativa viene accostata al fianco della vettura una volta che la portiera mobile viene azionata.

Sfoghi statici

Consentono lo smaltimento dell’aria calda generata all’interno del cofano motore.

Sfoghi radiatori posteriori e trasmissione

L’aria fredda che entra dall’apposita presa laterale viene poi espulsa posteriormente dopo aver raffreddato i radiatori dell’olio posti nel retro del veicoli. Parte dell’aria in ingresso è utilizzata per il raffreddamento della trasmissione attraverso un opportuno convogliatore che separa i flussi per raffreddare tutte le parti previste.

Estrattore posteriore

L’aria che passa sotto la vettura genera un “effetto suolo” che aiuta a stabilizzare il veicolo; tale aria passa attraverso la presa d’aria centrale anteriore e viene estratta dai due scivoli posteriori.

Freni posteriori

La presa d’aria inferiore laterale consente il raffreddamento dei freni posteriori, l’aria in ingresso viene poi scaricata opportunamente da un apposito sfogo posteriore che aiuta anche a depressurizzare il vano ruota posteriore.

5.6 Aperture parti mobili

Alettone

Come anticipato in fase di ideazione, si è dotato il modello di un’ala mobile posteriore, il cui utilizzo è comandato elettronicamente da un’opportuna centralina,; questo viene azionato in seguito a

brusche decelerazioni, con lo scopo di stabilizzare il veicolo in fase di frenata. All’occorrenza può anche essere utilizzato per creare deportanza sul posteriore ad elevate velocità.

Cofano Anteriore

Per consentire le possibili manutenzioni e l’accesso al vano anteriore, il cofano anteriore si apre ruotando attraverso un opportuno meccanismo. Questa soluzione è una delle più comuni, conferisce allo stesso tempo semplicità e praticità di utilizzo.

Cofano Motore posteriore

Per consentire l’accesso al vano motore, il cofano che lo racchiude deve potersi aprire in modo tale da poter effettuare tutte le operazioni di manutenzione.

5.7 Separazione delle superfici della carrozzeria

Si passa ora a definire una possibile separazione delle varie parti che compongono la carrozzeria, secondo un criterio che possa essere realizzabile con degli stampi industriali, cercando quindi di realizzare un numero limitato di parti senza sottosquadri o comunque situazioni problematiche di estrazione. Per dare un’idea più precisa nelle immagini seguenti si sono colorate le superfici che fanno parte dello stesso pezzo. Sono state omesse le ruote e altre parti palesemente di elementi diversi come gruppi ottici e parti interne.

5.8 Accorgimenti Aerodinamici

Si analizzano alcuni degli effetti aerodinamici delle parti caratteristiche del modello. Tali accorgimenti sono di fatto teorici, in quanto, andrebbero opportunamente verificati e simulati attraverso una precisa analisi CFD. Tali dettagli sono stati tenuti in considerazione man mano che si sviluppava il design della carrozzeria.

Boat Tailing

Questa tecnica sta trovando una continua applicazione nel settore dell’automotive, in particolare nelle auto ad elevate prestazioni. Questa soluzione viene applicata al posteriore della vettura, e consiste nel rastremare verso il centro l’ingombro laterale della vettura in prossimità della parte più arretrata. Dati sperimentali testimoniano come più si aumenta questo effetto di “raccordo” e più diminuisce la resistenza aerodinamica. Questo effetto da comunque da applicare ad un complessivo che deve tenere conto di aspetti estetici e di omologazione, quindi non può essere esasperato in una vettura destinata alla circolazione stradale.

Come mostrano i dati sperimentali, rastremare la zona d’uscita porta effetti benefici al coefficiente di resistenza. Come si può vedere anche dall’immagine seguente, anche raccordando in maniera efficace gli spigoli di “ingresso” e “uscita” del flusso si possono ottenere effetti di notevole guadagno.

Come è possibile vedere, si è cercato sin dall’inizio di impostare in modello in maniera tale da favorire questo effetto.

Andamento pressioni

Fondamentale per ottenere una bassa resistenza all’avanzamento un andamento delle pressioni che non ostacoli troppo la penetrazione del veicolo nell’aria. Di particolare importanza sono gli “expansion corner” e i”sink corner”, responsabili degli abbassamenti e innalzamenti delle pressioni lungo il profilo della carrozzeria. Risulta dunque di particolare importanza la zona di impatto frontale, il raccordo tra cofano anteriore e parabrezza e l’angolo di uscita definito tra tettuccio e lunotto posteriore. Un’altro aspetto importante riguarda la sezione frontale del veicolo, che influenza direttamente il “Cx” della vettura, coefficiente che caratterizza in modo adimensionale la resistenza all’avanzamento del veicolo stesso. Dato l’ingombro di massima caratterizzato dalle notevoli dimensioni del veicolo, di particolare importanza è stato cercare di conferire all’abitacolo un “effetto cupola” che deviasse il flusso d’aria in maniera più dolce possibile.

Si può notare come l’angolo di uscita tra tettuccio e il posteriore del veicolo influenza in maniera determinante il coefficiente di pressione e di resistenza aerodinamica “Cd”; in particolare si possono individuare due zone in cui, dati sperimentali, forniscono valori di bassa resistenza aerodinamica per “angoli di Slant” molto ridotti o elevati. In questo specifico caso di auto sportiva, tale angolo è stato tenuto in considerazione, cercando di limitarlo il più possibile, per quanto possibile con gli standard a disposizione, ottenendo dunque, almeno in via teorica, un benefico recupero di pressione che consente di ridurre la resistenza all’avanzamento.

Come è possibile vedere, oltre ad essere molto ridotto, tale angolo varia in maniera molto dolce, ottenendo una variazione graduale nei limiti del possibile. Questo effetto consente di ottenere una scia di dimensioni minori, si ha quindi una minore separazione del flusso.

Estrattore posteriore

Un’altra caratteristica aerodinamica di cui è dotato il veicolo è il diffusore o estrattore posteriore. Dati sperimentali testimoniano che all’aumentare dell’angolo di uscita del diffusore si ottiene un effetto positivo sui coefficiente di resistenza e di pressione, ottenendo un “effetto suolo” che mantiene il posteriore del veicolo più “attaccato” al suolo, questo consente di avere una stabilità maggiore sopratutto ad alte velocità.

Di notevole influenza risulta anche il rapporto tra altezza e lunghezza dell’estrattore, nel nostro caso in questione questo era da tenere in considerazione in base agli ingombri di telaio e parti meccaniche presenti sul retro del veicolo.

Come è possibile vedere anche nella successiva figura, aumentando l’angolo di inclinazione del fondo in prossimità della fine del veicolo si ottiene un effetto benefico di depressione sul fondo. Ovviamente tale inclinazione deve essere controllata ed opportunamente dimensionata.

Alettone posteiore

Si passa ora ad analizzare l’effetto teorico generato dalla presenza dell’appendice aerodinamica al posteriore con lo scopo di generare deportanza durante il normale utilizzo e di stabilizzare le frenate consecutivamente a brusche frenate da elevate velocità. Come si può osservare dai dati sperimentali questo effetto di benefico si ottiene in maniera più evidente su un veicolo di natura sportiva con un angolo di Slant molto ridotto che consente un notevole recupero di pressione già prima che il flusso raggiunga l’alettone. I dati sperimentali sono notevolmente influenzati dalle dimensioni dell’ala e della sua altezza dal suolo.

6 Meccanismi

Si passa ora ad analizzare le scelte relative al meccanismo responsabile dell’apertura delle portiere. Si ricorda che queste sono azionate tramite un funzionamento che ricorda quello classico di un portellone da furgone, per sfruttare le conoscenze sugli accoppiamenti, battute e componentistica di questo meccanismo già molto utilizzato in diverse applicazioni.

6.1 Principio di funzionamento

Il meccanismo in questione è caratterizzato molto semplicemente da due gradi di libertà che sono rispettivamente, la rotazione del componente verso l’esterno del veicolo in prossimità della zona più arretrata, che quindi scivola verso l’esterno, e la successiva traslazione verso il posteriore tramite apposite guide con il duplice effetto di guidare la portiera lungo la giusta traiettoria e di stabilizzazione per non avere oscillazioni incontrollate. Occorre realizzare un sistema che limiti l’escursione in larghezza della portiere per permettere che questa scorra agevolmente nella tasca ricavata nella presa d’aria, anche per questo motivo la fiancata non è stata molto elaborata, ottenendo una superficie esterna pressochè piana, per non avere problemi di compenetrazioni. Gli elementi che compongono il sistema sono diversi, e nascosti sotto la carrozzeria per fini estetici. Inutile dire che, perchè questo sistema funzioni, è necessario che il vetro si abbassi ogni volta che si richieda l’apertura della portiera, tale movimento dovrà anche essere particolarmente veloce per non imbattersi in tempi di apertura e chiusura troppo elevati. Risulta determinante tenere in considerazione che, per quanto riguarda il pannello interno della portiera, tutti gli elementi dovranno essere realizzati in negativo, in quanto non è previsto in questo studio, un analisi della componentistica interna che preveda eventuali errori di conpenetrazione nelle parti interne all’abitacolo.

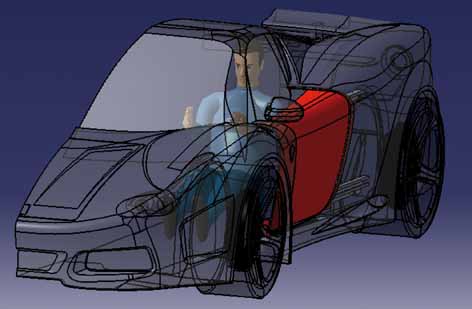

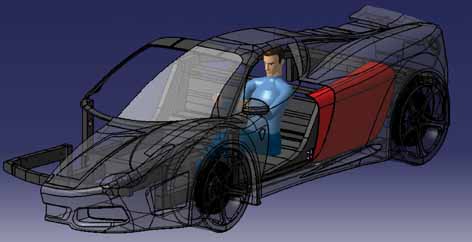

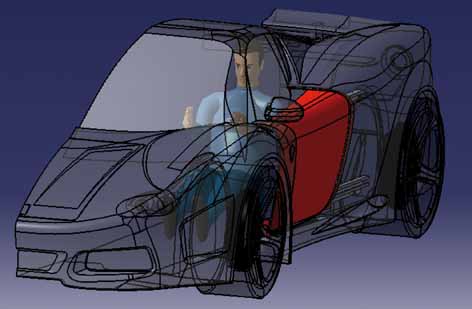

Si riporta brevemente e in maniera schematizzata per rendere più chiaro il sistema due viste del meccanismo realizzato (la parte in rosso rappresenta la portiera):

Il sistema presenta due gradi di libertà, che sono rispettivamente la rotazione attorno ad un asse e la traslazione. Come si può notare la portiera viene mossa in larghezza, ruotata, attraverso una biella ( in realtà sono due in quanto una è motorizzata per effettuare la rotazione mentre l’altra posizionata su una guida in posizione più alta serve solo da guida stabilizzatrice) opportunamente dimensionata. Effettuata la rotazione, il corpo viene traslato verso il posteriore del veicolo seguendo la traiettoria determinata dalle tre guide. Una di queste guida risulta essere un attuatore lineare motorizzato elettricamente, responsabile di conferire il moto al meccanismo, le altre due sono di fatti incaricate di guidare e stabilizzare la portiera.

6.2 Scelta componenti