ESCLUSIVO – Il futuro della Maserati riparte da Modena! – Visita all’Engine Lab, sito nello storico stabilimento di Via Ciro Menotti.

Visita al nuovo complesso Maserati di Modena: una realtà unica, in perfetta armonia tra tradizione e tecnologie futuristiche! Ospiti all’Engine Lab, all’interno dello storico stabilimento di Via Ciro Menotti.

Di Fabrizio Ferrari

Una vera e propria “full immersion” nel nuovo complesso Maserati di Modena. Un complesso che comprende non solo la storica azienda di Viale Ciro Menotti, dove pure sono state implementate diverse novità, sia nel campo della sperimentazione, che in quello della produzione e collaudo. Ma, da qualche tempo, oltre all’azienda “madre”, a Modena è operativo anche l’Innovation Lab di Via Emilia Ovest, il cui nome è tutto un programma.

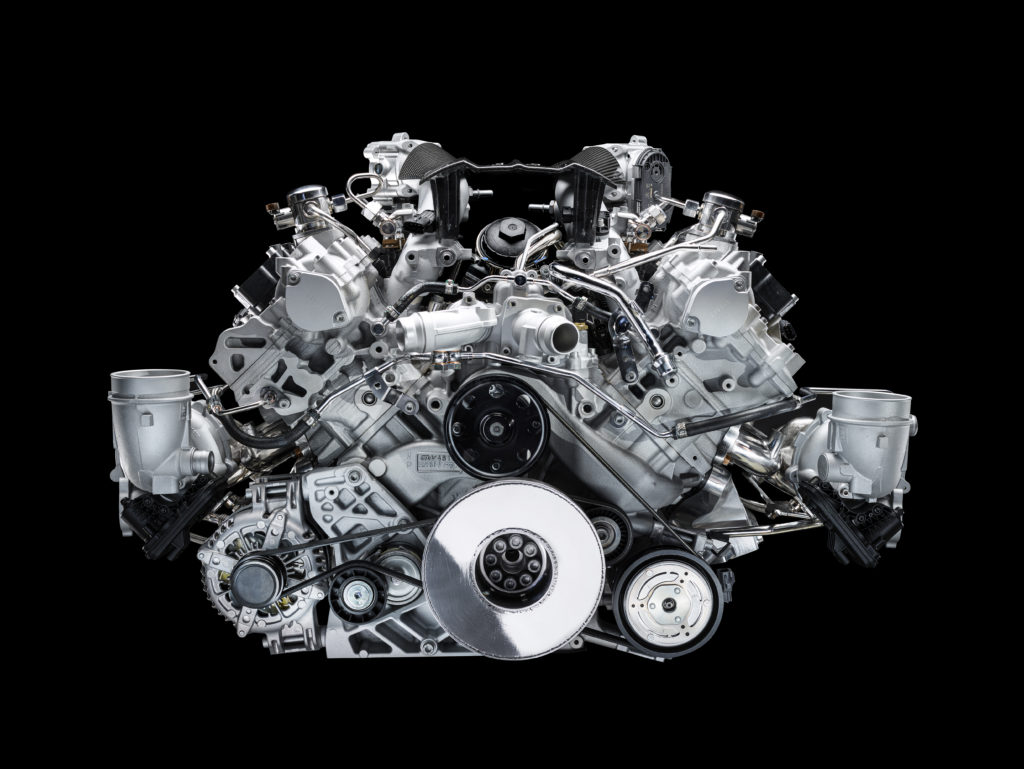

Ma ora vi voglio descrivere la visita all’Engine Lab, vero luogo storico e “di culto” della Maserati, grazie alla guida ad all’ottima presentazione dell’Ing. Jonata Azzali, che ci ha spiegato e fatto toccare con mano tutti i segreti della progettazione, sviluppo e produzione dell’Engine Lab, il nuovo reparto Maserati dove nascono i motori V6 sovralinentati “Nettuno”.

Ing. Jonata Azzali: “abbiamo deciso d’impegnarci su una nuova veste dello stabilimento Maserati, recuperando di fatto una vecchia tradizione: quella non solo della progettazione, ma anche dello sviluppo, collaudo e produzione dei motori Maserati. Infatti, la Maserati prima si avvaleva di diverse consulente esterne …”

Fabrizio Ferrari: prima eravate con la Ferrari, almeno sino a quando non si è creata FCA e quel periodo lo ricordo molto bene, perché fu proprio quello in cui Maserati ed UNIMORE vararono la loro prima convenzione.

Ing. J. Azzali: “esattamente, fu poi quello il periodo in cui si crearono le condizioni: denaro e conoscenze per creare così le competenze interne, per arrivare ad organizzare questo reparto e perciò ora a realizzare tutto in casa. Infatti, questo stabilimento ha tutte le caratteristiche e gli impianti per creare poi le facility per lo sviluppo motore.

ENGINE LAB: LA PARTE SPERIMENTALE

Iniziamo quindi la visita nella parte sperimentale, ma poi andremo a vedere un po’ tutto perché sicuramente merita.

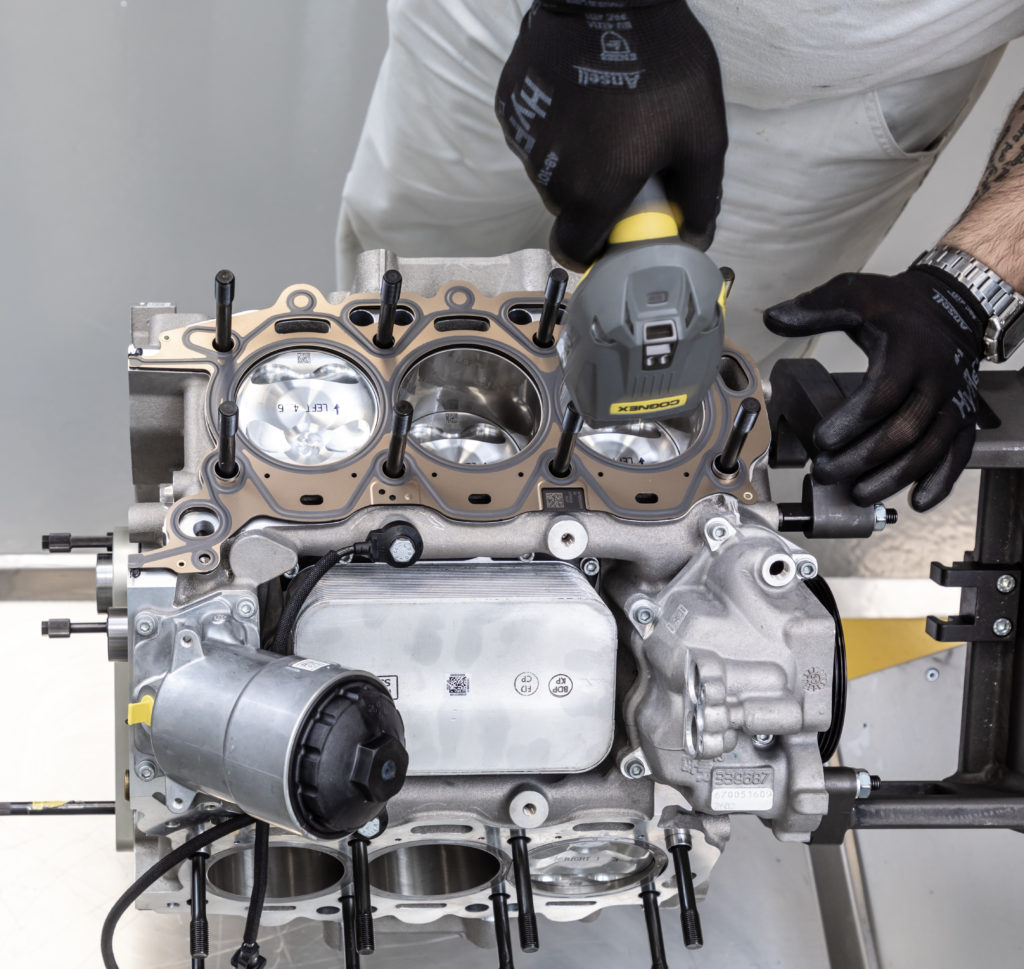

Vediamo così dall’interno il “Nettuno Engine Lab”, dove sono prodotti i motori di serie Maserati.

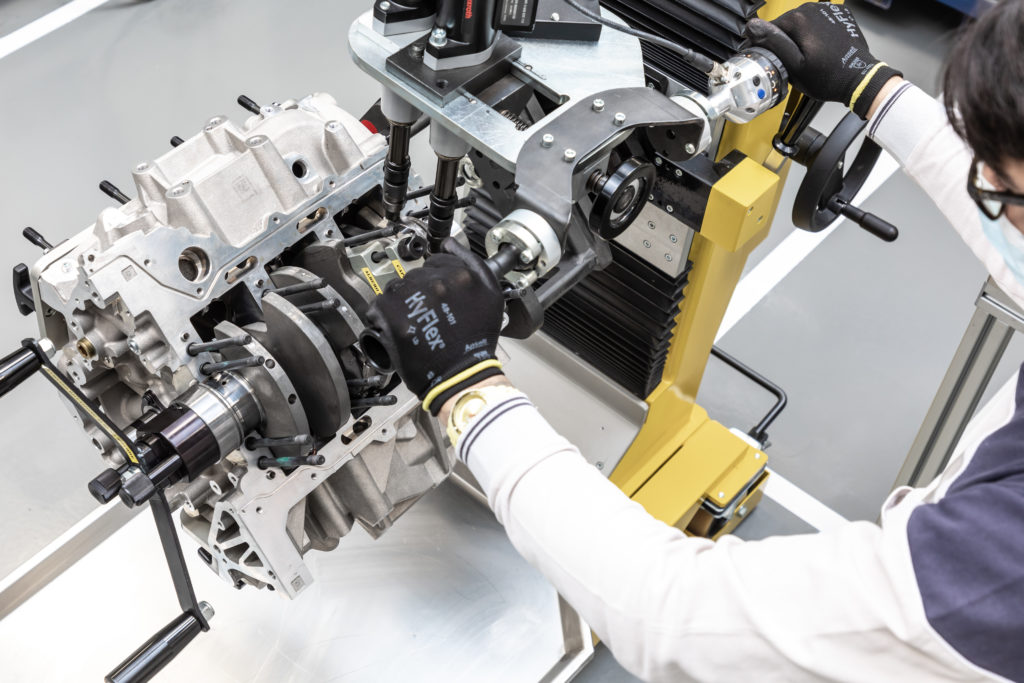

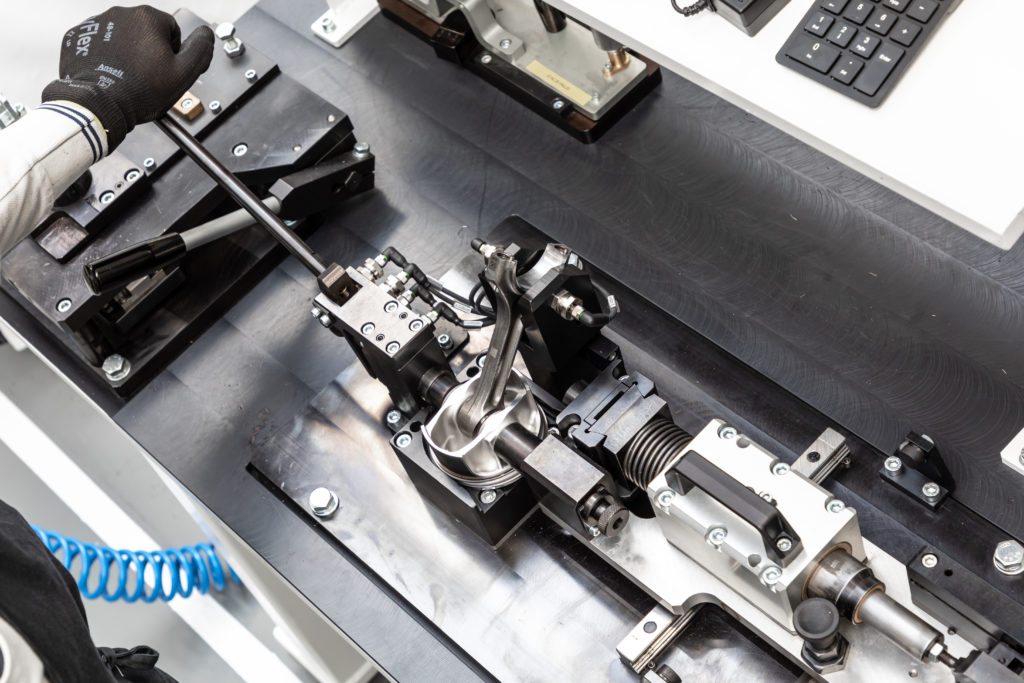

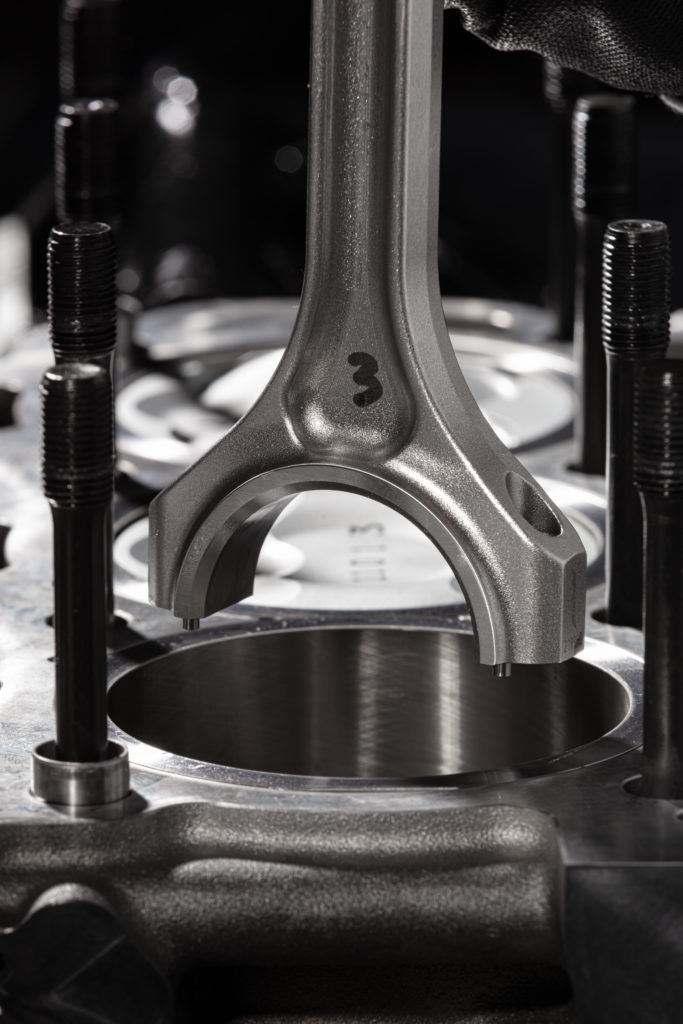

Nella parte sperimentale, nascono tutti i motori prototipali che Maserati realizza. In questo caso la produzione, chiaramente in piccolissima serie, viene comunque organizzata, sulla corta di una distinta base di componenti da acquisire. Poi tutti le componenti arrivano in quelle che noi definiamo “barelle”, nell’esatta sequenza in cui sono stati pensati per l’assemblaggio. Ogni operatore ha così un suo banchetto e in questo caso vale non solo l’esperienza, ma soprattutto la tracciatura di ogni processo. In quanto in questa fase non esiste ancora uno schema di montaggio ben preciso, ma viene appunto creata proprio in questa fase la sequenza e le relative istruzioni di montaggio.

In questo caso poi non si fanno solo montaggi, ma anche smontaggi delle varie componenti, per il semplice motivo che dobbiamo controllare ognuna delle componenti come ha lavorato e come si comporta durante il funzionamento del motore.

Anche in passato si è sempre utilizzata la tecnica dello smontaggio, per verificare ogni componente ed il funzionamento del motore, ma oggi ovviamente si sono aggiunte tecniche nuove che ci permettono di capire tante cose, anche senza dover smontare il motore e che adesso andiamo a vedere.

Se ci guardiamo intorno, ci sono motore endotermici ovunque, tranne questo che è un prototipo di un motore elettrico, con il relativo assale. In questo caso anche i nostri motoristi si sono dovuti adeguare alle nuove tendenze.”

F. Ferrari: è una strada già tracciata quella di Maserati che io credo giusta per il futuro: versioni sia con il motore tradizionale oppure, a scelta con un powertrain full-electric. Per favorire soprattutto semplicità e leggerezza, almeno per quanto riguarda il layout della vettura.

Ing. J. Azzali: “in realtà abbiamo realizzato anche un hybrid per la Ghibli …

Quindi abbiamo già fatto di tutto, ma è chiaro che il futuro è tracciato nelle due direzioni: tradizionale con motori endotermici o full-electric.

Ma, come possiamo vedere in questo motore ibrido della Ghibli, la nostra attuale filosofia di sperimentazione e collaudo è quella di installare ovunque sensori sul motore: di pressione, temperatura, termocoppia, ecc. Tutti questi sensori ovviamente ci permettono di sovraintendere ai fenomeni fisici di funzionamento del motore. Quindi si tratta in questo caso di un assemblaggio particolare del motore, in quanto occorre calcolare esattamente anche il posizionamento di tutti questi sensori. In questo modo si possono mappare i vari fenomeni e scrivere così in centralina i diversi valori di controllo, per il corretto funzionamento del motore.

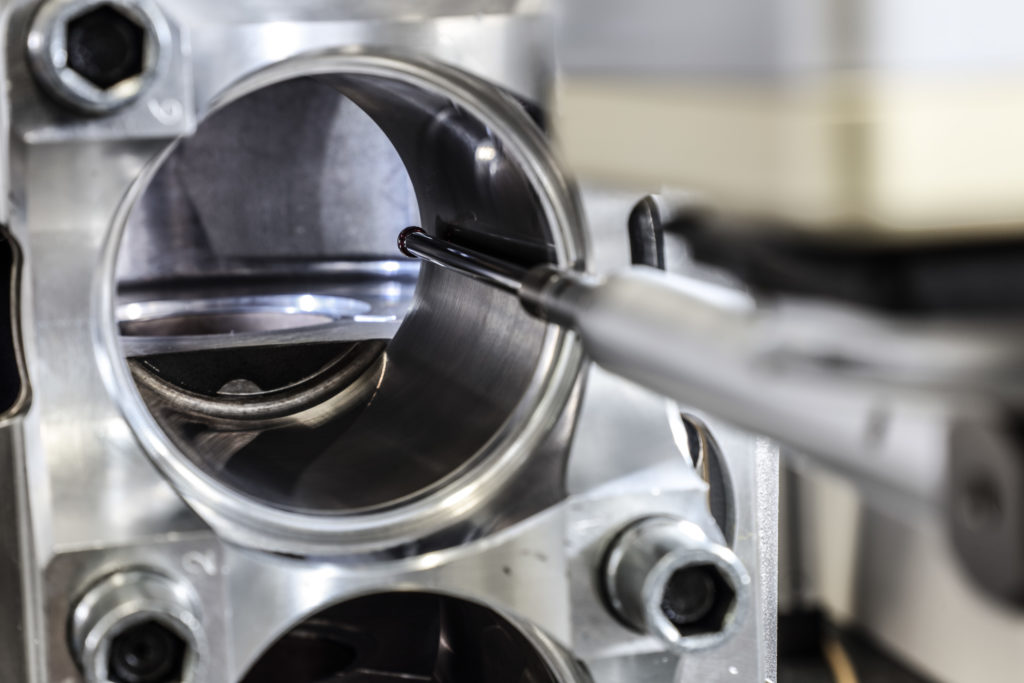

Parlando di controlli non distruttivi, ci riferiamo ad un macchinario che ci agevola molto in questo senso: si tratta di uno spettrometro di massa, che ha la specifica funzione di calcolare l’esatto contenuto di scorie metalliche nell’olio motore.”

F. Ferrari: chiaro che in questo modo vi rendete conto esattamente del tipo e quantità di usura delle parti.

Ing. J. Azzali: “esattamente! Il piombo non esiste più, ora è stato sostituito con l’argento, come metallo di usura e nell’analisi dell’olio, dopo un certo numero di cicli, è chiaro che è uno strumento importantissimo per tenere sotto controllo il naturale fenomeno dell’usura. Nello stesso modo, se si dovessero trovare nell’olio, oltre alle parti di argento, anche scorie di ferro, significa che l’usura è eccessiva e si stanno distruggendo alcune parti del motore. Mentre se nell’olio sono presenti tracce di sodio, significa che è in atto un fenomeno di trafilamento dell’acqua dal circuito di raffreddamento. Se infine si trova un eccesso di rame, significa che si sta fondendo il cuscinetto del turbocompressore.

In più possiamo controllare anche i fenomeni di ossidazione dell’olio, eventualmente dovuti alla temperatura, ma soprattutto, in generale, abbiamo così la possibilità di controllare le varie funzioni del motore, senza la necessità di doverne ogni volta smontare le varie componenti.”

F. Ferrari: con i vari sensori riuscite anche a tenere sotto controllo il processo di combustione all’interno della camera?

Ing. J. Azzali: “ovviamente, con uno specifico sensore in camera, si riesce a tenere sotto controllo l’andamento dell’intero ciclo. Oltre ad una testa strumentata con il sensore in camera, possiamo anche utilizzare una candela strumentata: cioè una candela molto piccola che può essere integrata dal sensore di pressione.

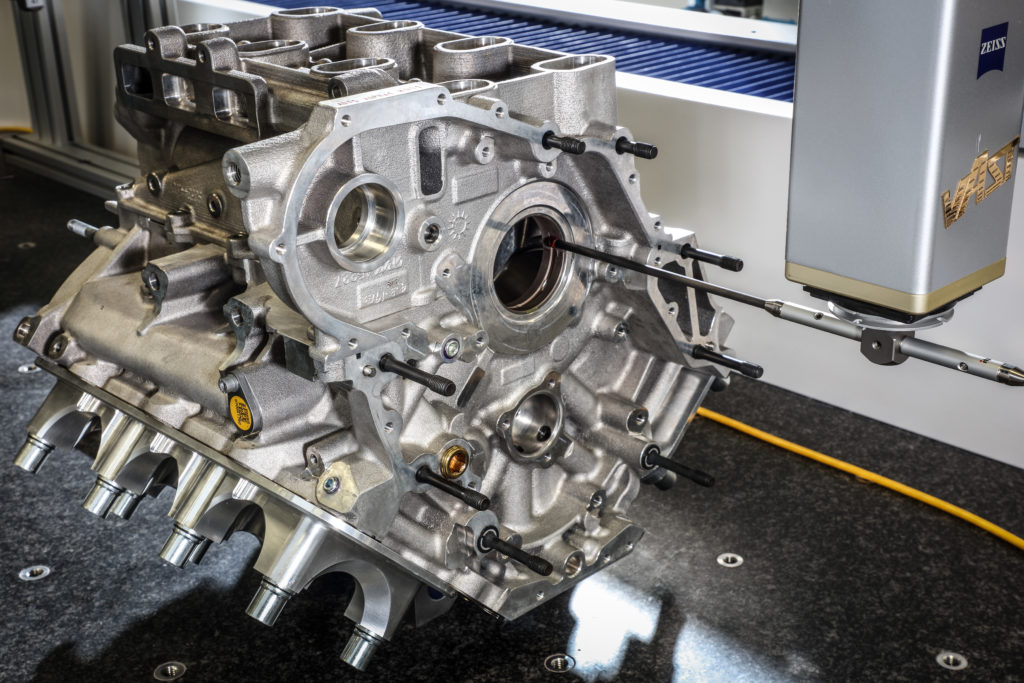

In più abbiamo anche la metrologia: cioè il controllo delle varie componenti prima di essere montate e la verifica di controllo dopo il funzionamento. E tutto questo è della massima importanza quando si tratta di parti non di serie, ma bensì sperimentali. Abbiamo diversi strumenti, tra cui il microscopio elettronico, che ci permette di visualizzare in ogni più minimo dettaglio le zone di usura o di deformazione, oppure ancora il profilometro, mentre con la Zeiss a tre assi riusciamo a capire esattamente quelle che possono essere le eventuali deformazioni geometriche del pezzo.”

F. Ferrari: anche a livello di sperimentazione adottate una metodologia molto accurata, ma direi anche artigianale …

Una pratica che in tante aziende si sta un po’ perdendo, a causa di un’eccessiva fiducia e forse anche di un “abuso” del virtuale …

Ing. J. Azzali: “il meglio che noi abbiamo trovato è il confronto diretto e continuo del calcolo virtuale con i dati forniti dallo sperimentatore fisico. Se il calcolista si affianca allo sperimentatore, si ottiene senz’altro il massimo beneficio. Anche perché in questo modo ci si può concentrare meglio sulle scelte che la sperimentazione offre. Non occorre più fare il calcolo di ogni cosa, ma verificare attentamente solo le parti ed i fenomeni che interessano in quel momento.”

F. Ferrari: credo che i softwares ci possono semplificare la vita, migliorando e velocizzando il processo di ricerca. Ma qualsiasi sperimentazione e ricerca virtuale, se poi non viene validata dal processo fisico di sperimentazione “reale”, non riuscirà mai, per quanto i softwares siano sempre più complessi e sofisticati, a comprendere e valutare tutte le variabili che osserviamo nella realtà.

Ing. J. Azzali: “sono assolutamente d’accordo e se posso, vorrei anche aggiungere che la guida che il calcolo virtuale da allo sperimentatore, ci da l’esatta percezione anche della comprensione del fenomeno stesso che si sta osservando. Infatti, come azienda, non ci possiamo certo permettere di sperimentare “fisicamente” ogni cosa e perciò, con la “scrematura” iniziate del calcolo virtuale, possiamo così andare a sperimentare quasi a colpo sicuro, con un notevolissimo risparmio di tempo e, ovviamente anche di risorse.

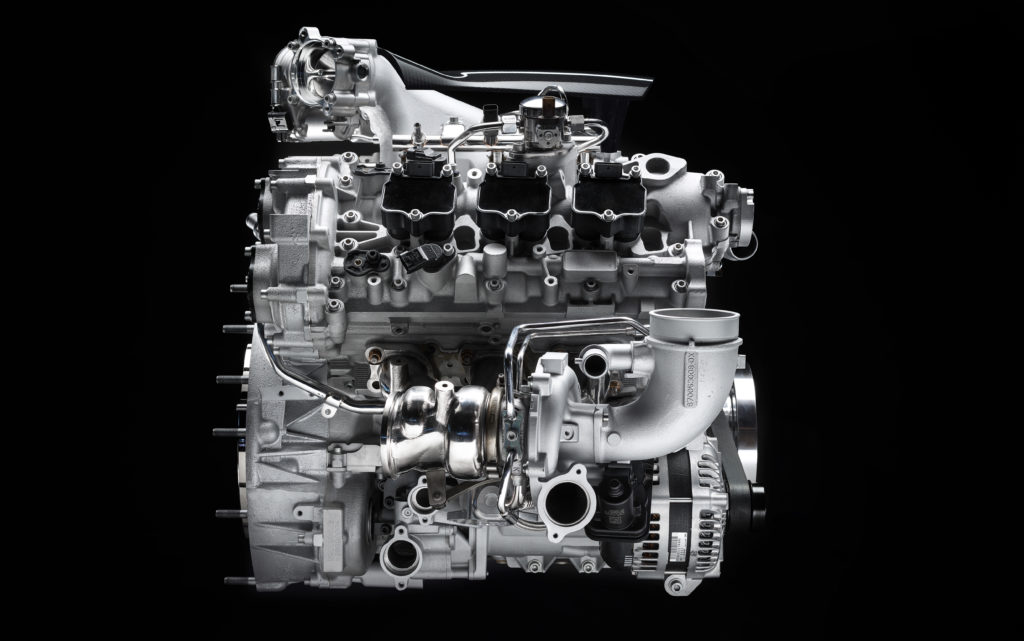

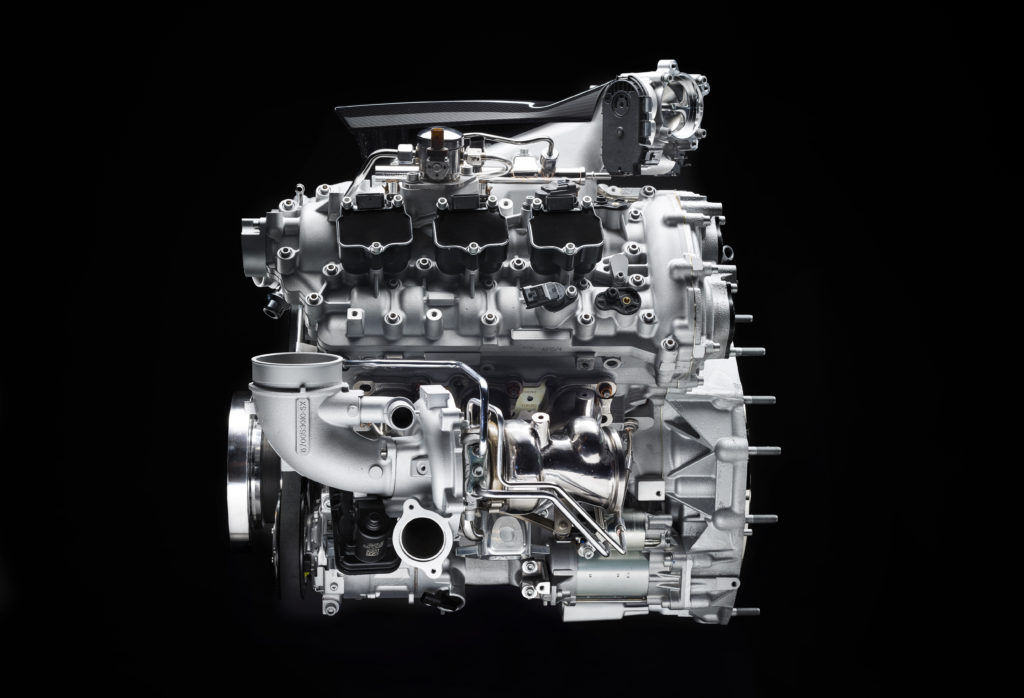

ENGINE LAB: LE SALE PROVA

Adesso ci spostiamo in sala prova, dove i motori assemblati e finiti vengono effettivamente testati. Ne abbiamo cinque, qui in Maserati, e sono sale prova di una certa importanza, in quanto il freno motore è tarato per potenze da circa 700 sino a 1000 CV. Sono ambienti abbastanza grandi, dove i motori li possiamo far girare da soli, oppure anche collegati al rispettivo ambio o anche ad una parte della trasmissione. E in caso di necessità possiamo anche aggiungere i radiatori ed altra relativa componentistica di vettura, come intercooler o quant’altro. Inoltre, adesso possiamo anche testare power unit o powertrain ibridi o elettrici.”

F. Ferrari: ovvio che la possibilità di abbinare ai motori anche la relativa trasmissione, permette così di poter calcolare subito anche quelli che sono gli assorbimenti di potenza relativi.

Ing. J. Azzali: “non a caso, due delle sale prova sono già elettrificate, con battery emulator che simulano la corrente ad alto voltaggio dei nostri sistemi e delle batterie sino a 1200 Volt. Possiamo così fornire sino a 250 Kw di potenza. Mentre per quanto riguarda il raffreddamento, possiamo utilizzare tre sistemi diversi: quello per il motore con tanta acqua, sino a 11.000 litri, poi un secondo per raffreddare l’acqua degli intercooler (che devono mantenere l’aria d’aspirazione a temperatura ambiente) ed infine un terzo sistema che ci permette di fare lo split tra bancata destra e sinistra (che spesso in vettura hanno temperature di funzionamento non omogenee, a causa della non perfetta simmetria di ogni componente del package).

Tutte le celle sono dotate di dinamo che, oltre a fungere da freno motore, possono anche muovere il motore stesso (passivamente). In questo modo le dinamo possono anche generare corrente, che noi poi reimmettiamo nella rete. Non è un contributo eccezionale, ma va comunque nella direzione della massima sostenibilità dei nostri impianti.

Ci spostiamo ora in altro ambiente e questa è una discreta novità, certo non molto diffusa. Infatti questa è una cella powertrain 4WD, in quanto in questo caso non abbiamo più un solo freno motore, ma ben quattro dinamo, che servono a frenare ognuna della quattro ruote dei veicolo. E’ possibile quindi replicare un autotelaio meccanizzato e fare così tutte le prove come se fosse una vera auto (senza l’auto). Una postazione multi tasks in quanto, in base alle componenti da testare, si possono collegare più o meno mozzi ruota, all’occorrenza. Così come è possibile svolgere particolari test senza avere ancora l’auto a disposizione, allo stesso modo è possibile testare anche le vetture finite. In questo caso si collegano i quattro mozzi dell’auto e, in questo modo è possibile svolgere tutti i test che normalmente si fanno in pista. In più, essendo i freni collegati direttamente sui mozzi è possibile fare test che normalmente non si possono svolgere su un normale banco a rulli, come ad esempio il torque vectoring, o anche far imbardare l’auto, ecc.”

F. Ferrari: chiaro, avendo il controllo, separatamente su ogni mozzo, è possibile simulare ogni situazione reale.

Ing. J. Azzali: “ma la vera finalità di questa cella è proprio ciò che stiamo osservando ora e cioè poter testare anche le power unit full-electric. Infatti quel grosso “armadio” grigio è la replica delle connessioni dei vari pacchi batteria, che devono assicurare, tramite un’elettronica di controllo BMS, l’alimentazione alle varie funzioni dell’auto e non solo ai motori elettrici.

In una sezione a parte abbiamo il battery container, fire resistant di 7×2,5 m. dove possiamo testare i pacchi batteria con diversi cicli in varie condizioni d’uso e con una potenza sino a 750 Kw, che così ci assicura l’alimentazione alla cella in ogni situazione.

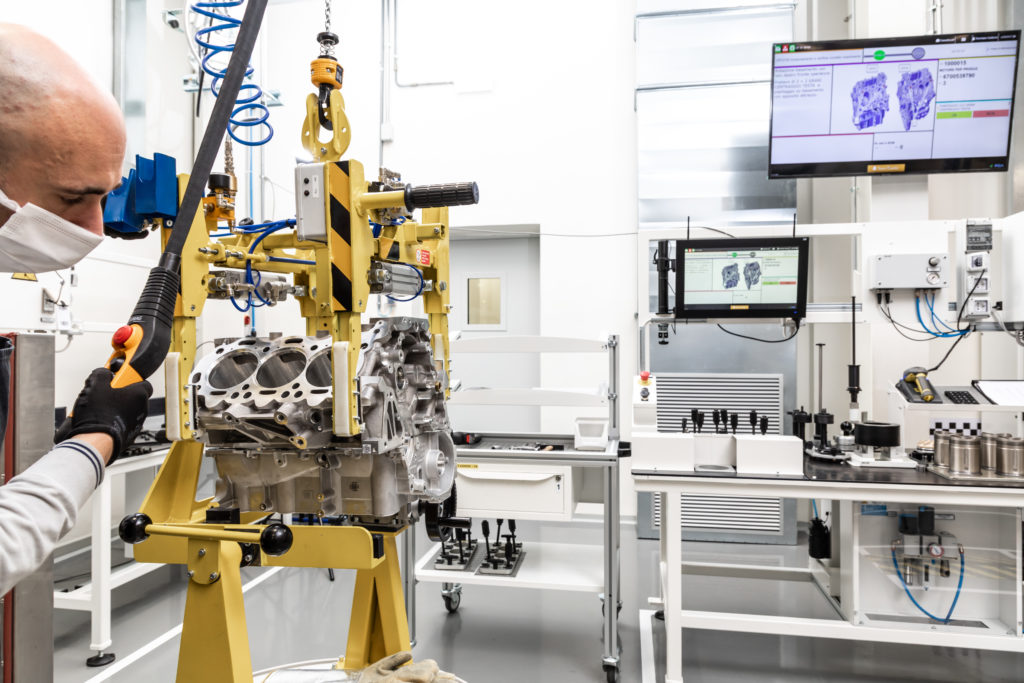

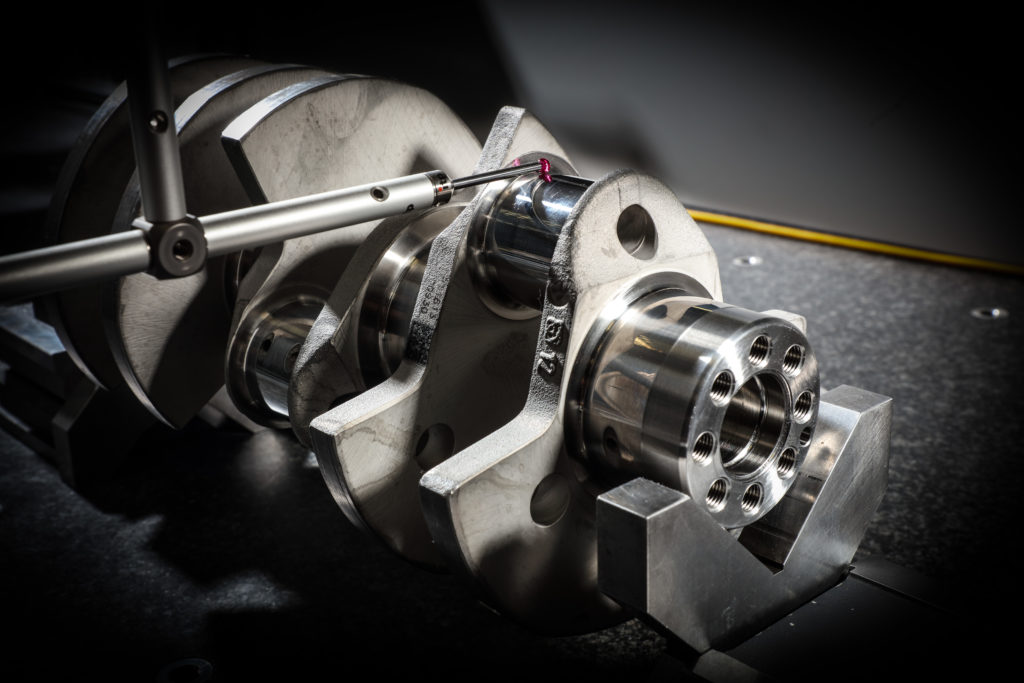

ENGINE LAB: REPARTO MONTAGGIO MOTORI “NETTUNO”

Di questo reparto siamo piuttosto orgogliosi, qui in Maserati, in quanto era ormai dal 1998 che non si producevano più motori in azienda, mentre ora siamo tornati a produrre direttamente. Infatti, qui produciamo gli stessi motori che sono stati progettati e sviluppati nella parte sperimentale, i V6 “Nettuno” sovralimentati. Per il momento destinato alla sola MC20 e quindi siamo tarati sulla produzione dell’auto, con una media di 4/5 motori al giorno. Potremmo arrivare sino a 12 al giorno ma, quello che è più importante, è essere tornati a produrli in questo stabilimento a Modena.

Infatti siamo nella stessa area dove nel 1939 la famiglia Orsi iniziò la costruzione dei motori a Modena.”

F. Ferrari:assolutamente, ho sempre pensato che Modena rappresenta tutto per la Maserati: non solo le sue radici storiche e la tradizione, ma pure la possibilità di sperimentare e realizzare prestigiose ed ultra tecnologiche produzioni limitate ad hoc.

Ing. J. Azzali: “di sicuro, che conserva la tradizione meglio di Maserati oggi sono in pochi. Quando abbiamo scavato per rinnovare il pavimento dei capannoni, incredibilmente abbiamo rinvenuto persino alcuni basamenti dei vecchi freno motore …”

F. Ferrari: come funziona l’assemblaggio dei motori? Per ogni motore c’è uno specifico addetto, o comunque ogni motore ha una sua storia ben documentata?

Ing. J. Azzali: “si tratta senz’altro di un motore complesso, a livello di progettazione, ma è stata molto ben organizzata e quindi semplificata la sequenza di montaggio, in modo da garantire una certa affidabilità del processo stesso, per qualsiasi operatore. In quanto di questo motore noi abbiamo previsto una produzione per almeno 10 anni, sulle varie versioni della MC20, coupé, spider, ecc.”

F. Ferrari: di sicuro questa è un’auto che si presta molto a molteplici serie speciali e limitate, oltre che, perché no? Persino delle “One-off” dedicate, a mio parere …

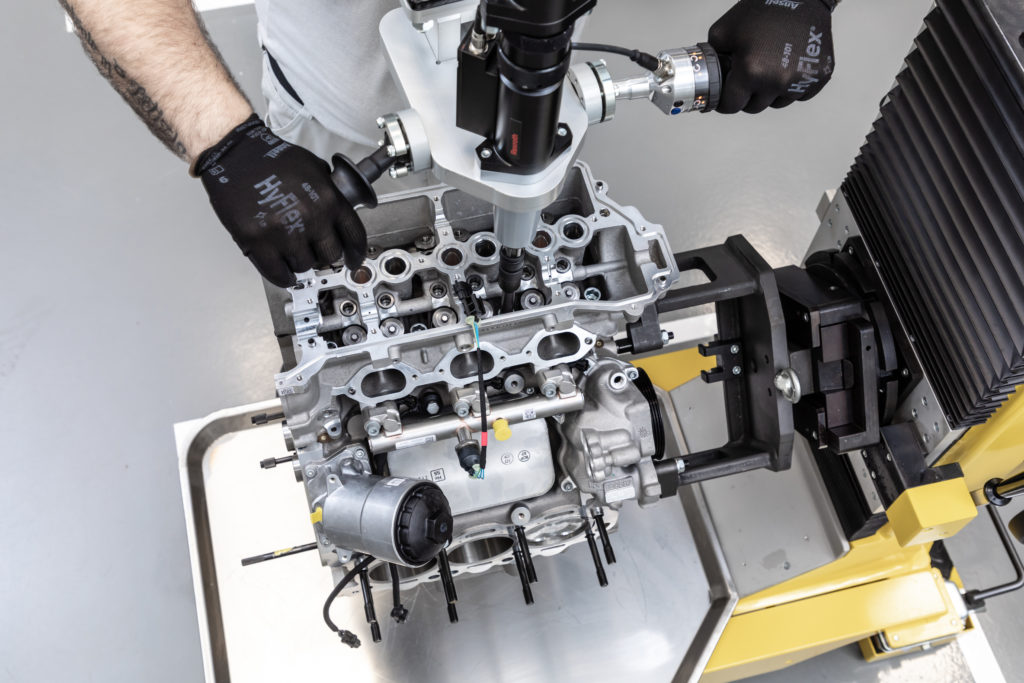

Ing. J. Azzali: “l’assemblaggio dei motori è manuale, ma ogni operatore è dedicato ad una sola delle 6 stazioni in cui abbiamo diviso il processo di assemblaggio di ogni singolo motore. Ogni operatore è impegnato per circa 4 ore in ogni stazione di assemblaggio. Si tratta di una quantità enorme di operazioni da svolgere, per ogni singolo operatore e quindi, per rendere il processo sicuro ed affidabile, abbiamo allestito dei touch screen con i tutorial delle operazioni da compiere. Operazioni che una volta eseguite, vengono “autorizzate” o meno dello stesso sistema, dotato di sensori e camere che sovraintendono ad ogni operazione compiuta dall’operatore stesso. Se un’operazione non viene eseguita correttamente, il sistema non da l’ok e l’operatore è costretto a tornare sui suoi passi, in automatico.

Quindi in definitiva, il sistema di assemblaggio dei motori è manuale, ma il controllo è automatico e soprattutto, ogni operazione è registrata.”

F. Ferrari: perfetto compendio di tradizione e innovazione, dove artigianalità e tecnologia avanzata si fondono in un perfetto connubio.

Ing. J. Azzali: “noi crediamo di si e sinora i risultati ci stanno dando ragione. Anche perché un’altra tradizione di Maserati che continua è proprio quella di provare ogni motore singolarmente. Minimo 40 minuti di rodaggio in sala prova, con gli stessi controlli, olio e quant’altro, della zona sperimentazione.”

F. Ferrari: direi che è davvero una bella garanzia per il cliente finale.

Ing. J. Azzali: “sicuramente è uno dei benefit che Maserati garantisce alla clientela, ma la prova motore al banco non è l’unica, anche perché poi sono previsti anche test sull’auto (al banco) ed infine pure su strada con i nostri collaudatori.

In più, una volta al mese, circa, eseguiamo anche un long run, circa 4 ore di test (stress di lunga durata) su un motore random. Chiaramente non un motore che poi viene venduto al cliente, in quanto la prova serve per implementare la nostra banca dati e le statistiche, trattandosi comunque di un motore di normale produzione, in tutto e per tutto identico agli altri. Una prova importante, in quanto ci consente di capire cosa potrà accadere ai clienti nel tempo, soprattutto nei casi in cui le auto vanno poi ad accumulare chilometraggi elevati.”

F. Ferrari: questo tipo di test è molto importante anche per quel che riguarda lo stesso futuro agonistico della MC20 …

Ing. J. Azzali: “esattamente. Inoltre tutto l’ambiente è asettico e climatizzato: una vera clinica per motori, con uno spazio totalmente asettico, che in questo modo consente di evitare qualsiasi contaminazione, che poi potrebbe pregiudicare l’usura e la durata dei motori stessi.

Infine, un ulteriore reparto è dedicato alle prove su banco a rulli, per la certificazione relativa all’omologazione. E con le diverse prove da svolgere, più le diverse varianti di auto e di richieste delle differenti normative e cicli omologativi vigenti nei vari stati di tutto il mondo, le prove da svolgere si moltiplicano a dismisura ed anche questo diviene un lavoro molto lungo ed impegnativo.

E non si tratta di fare solo le varie prove per ogni tipo di auto e motorizzazione, ma pure dobbiamo verificare quelle che sono le emissioni “indirette”, vale a dire gli inquinanti che ogni singola parte dell’auto emette dopo l’uso: gomme, serbatoio, vernice, ecc. E per fare questo abbiamo una speciale camera isolata, dove l’auto resta per tre giorni e dove viene osservata e quantificata ogni genere di emissione.