ESAMI 2011 DISEGNO DI CARROZZERIA – sempre dedicata alla futura hypercar della Ferrari, ecco la F1.0SP, ovvero la prima proposta davvero convincente

SCARICA LA TESINA COMPLETA

FACOLTÀ DI INGEGNERIA “ENZO FERRARI” CORSO DI LAUREA MAGISTRALE IN INGEGNERIA DEL VEICOLO

CORSO DI “DISEGNO DI CARROZZERIA E COMPONENTI”

DOCENTE

Prof. Fabrizio FERRARI

STUDENTI

Samuele AMORE Marco INFURNA Rita RICOTTA Vincenzo ROTONDELLA

ANNO ACCADEMICO 2010-2011

INDICE

Capitolo 1: INTRODUZIONE

1.1 La Ferrari “Enzo”

1.2 “Millechili”

Capitolo 2: PIATTAFORMA DI BASE Capitolo 3: NORMATIVE ALLEGATE E SCELTE PROGETTUALI

3.1. Normative regolamentari

3.1.1. Posizionamento di “Oscar” e angoli di visibilità

3.1.2. Zona d’urto ed angoli di attacco

3.1.3. Settaggio delle sospensioni e sterzatura delle ruote

3.1.4. Gruppi ottici

3.2. Scelte progettuali

3.2.1. Altezza dal suolo

3.2.2. Avantreno e retrotreno

3.2.3. Parti mobili

3.2.4. Prese d’aria

3.2.5. Separazione carrozzeria in pannelli

Capitolo 4: ANALISI QUALITATIVA DEL COSTO DI PROGETTO Capitolo 5: REALIZZAZIONE DEL MODELLINO Capitolo 6: VISTE DEFINITIVE DELLA NUOVA CARROZZERIA Capitolo 7: F1.0SP – IL PERCHE’ DI UN NOME! Capitolo 8: CONCLUSIONI

CAPITOLO 1 – Introduzione

Il progetto commissionato riguarda la definizione di una nuova carrozzeria, sviluppata sul layout meccanico della “Ferrari Enzo”.

Esso ha comunque l’intenzione di mantenere il family feeling di un marchio imponente come Ferrari nel rispetto, ovviamente, di tutti i vincoli normativi per l’omologazione stradale.

Nella seguente trattazione, dopo aver esposto le linee di guida di stile, verranno illustrati i passi concettuali necessari all’individuazione di quei parametri fondamentali nel rispetto dei limiti regolamentari, e successivamente verrà presentato il risultato ottenuto motivando le scelte progettuali effettuate.

1.1 -La Ferrari “Enzo”

La Ferrari Enzo è un’ autovettura coupé prodotta dalla Ferrari in occasione dei 55 anni di attività della casa di Maranello nel 2002. Il suo nome è un tributo al fondatore dell’azienda Enzo Ferrari.

Nata sulla base dell’esperienza in Formula 1, la Enzo è una delle auto più ammirate e ricercate dagli appassionati e dagli acquirenti del marchio. Esteticamente appare sportiva e allo stesso tempo elegante.

La produzione inizialmente prevista e programmata per la Ferrari Enzo era di soli 349 esemplari. Il modello però ebbe un tale successo che per la prima volta, la Ferrari aumentò il numero originariamente deciso portandolo a 399. Un ulteriore esemplare è stato costruito per essere donato nel 2005 dalla Ferrari a Papa Giovanni Paolo II, che la mise all’asta per poi devolvere in beneficenza l’intera somma ricavata.

La produzione di questa vettura è durata dal 2002 al 2004.

I colori possibili per la carrozzeria erano “Rosso corsa”, “Giallo Modena”, “Nero Daytona”, tutti colori legati alla tradizione e alla storia della Ferrari.

Rendering Ferrari Enzo.

Il concetto di “sportiva estrema”, sintesi della massima capacità tecnologica e prestazionale che la Ferrari può mettere a disposizione dei suoi clienti per un uso stradale, è segnato da modelli straordinari nella storia della Marca. Questi modelli rappresentativi dello stato dell’arte della tecnica al servizio delle massime prestazioni, nell’epoca moderna della Ferrari si chiamano 288 GTO, F40 ed F50. Comune denominatore di ciascuna di questa interpretazioni è stata, oltre all’unicità delle prestazioni, anche l’esclusività data dal numero limitato di produzione. La “Enzo”, godeva di un vantaggio unico, quello di poter beneficiare di un transfer tecnologico intenso e continuo generato dalla lunga serie di successi Ferrari in Formula 1. Facendo leva su questo grande patrimonio tecnologico, l’obiettivo che la Ferrari si era posta era stato quello di sviluppare la “Enzo” come un sistema integrato nel quale anche il limite prestazionale ottenibile dal pilota era stato innalzato attraverso un’interfaccia uomo-macchina di tipo Formula 1.

Mai come in questa vettura lo stile è stato conseguenza della funzione. Il lavoro in galleria del vento, in pista e in strada, fu sempre volto alla ricerca delle massime prestazioni ottenibile e consentì di sviluppare una vettura senza compromessi. Il frontale era fortemente ispirato, per forma e funzione, a quello della monoposto di Formula 1, mentre la fiancata, grazie anche all’uso di materiali compositi, venne scolpita dando alle aperture destinate ai passaggi aria le migliori forme necessarie alla fluidodinamica interna. Infine la parte posteriore, dove era stato eliminato il voluminoso alettone operando su piccole appendici aerodinamiche e su un efficacissimo effetto suolo. Pininfarina riuscì ad armonizzare magistralmente l’insieme di queste e altre funzioni, proponendo una linea dal forte carisma.

Lo spirito “puro e duro” della vettura, lo spazio ridotto e l’obiettivo di leggerezza suggerirono una soluzione di stretta funzionalità per gli interni. Tutte le principali superfici erano in fibra di carbonio a vista. Il volante raggruppava una serie di comandi di controllo del veicolo secondo la tendenza mutuata dalla Formula 1. Anche la struttura dei sedili di tipo racing era completamente in fibra di carbonio. Esisteva inoltre la possibilità di combinare la misura dello schienale e la seduta per consentire una perfetta postura di guida secondo la corporatura e lo stile di guida dei clienti. In sintesi, la Enzo inaugurò anche per lo stile degli interni una nova generazione di interni: l’interfaccia uomo-macchina acquisiva una maggiore efficacia e il pilota veniva messo nella condizione ottimale per lo sfruttamento delle prestazioni estreme della vettura.

Se la F50 resterà nella storia dell’automobile per aver saputo portare sulla strada la tecnica usata in Formula 1, con motore direttamente derivato da quello della monoposto della stagione 1990, la Enzo propose soluzioni maggiormente orientare a creare un raccordo tra l’insegnamento delle corse e la strada. Per questo una serie di elementi in essa contenuti saranno destinati a fare la loro comparsa sui futuri modelli Ferrari. Il leggerissimo e compatto V12, i freni in carbonio, l’interfaccia uomo-macchina, le soluzioni aerodinamiche e altro ancora. Per il progetto Enzo, il telaio fu realizzato interamente con “sandwich” di fibre di carbonio ed honeycomb di alluminio. Ciò permise di soddisfare gli elevati requisiti richiesti in termini di rigidezza, leggerezza e sicurezza.

Il motore della Enzo era un 12 cilindri a V65°, di progettazione completamente nuova sulla base delle esperienze in F1, da cui derivavano soluzioni tecniche uniche. I dati caratteristici di questo motore erano la cilindrata totale di 5.998 cm3, una potenza massima di 660 CV a 7.800 giri/minuto e una coppia massima di 67 kgm a 5.500 giri/minuto. Il rapporto di compressione era di 11,2 e la potenza specifica di 110 CV/lt. Gli obiettivi prestazionali del nuovo V12 erano stati completamente centrati, allo scopo di fornire un mix unico di elevatissima potenza, grande coppia sin dai bassi regimi e ampio utilizzo. Il gruppo cambio posteriore era in accoppiamento diretto con il motore ed era stato sviluppato nella sola versione F1. Obiettivo prioritario del progetto Enzo fu l’abbattimento del tempo di cambio marcia (ridotto a 150 millisecondi) ai fini della massima sportività di utilizzo, grazie anche a una nuova strategia di controllo e a ulteriori affinamenti che nello spirito della vettura furono meno influenzati dai compromessi con il comfort.

L’impianto frenante, sviluppato specificatamente da Brembo, era dotato di dischi freno in materiale carbo-ceramico (CCM), per la prima volta utilizzati su una vettura stradale Ferrari, dopo anni di impiego da parte della Ferrari stessa nelle competizioni di Formula 1. Questa applicazione contribuiva al raggiungimento di risultati di assoluta eccellenza della Enzo in tutti i parametri della prestazione in frenata.

Ferrari Enzo, apertura porte a farfalla.

La Maserati MC12 è stata la prima derivata della Enzo. La Ferrari FXX e la FXX Evo ne sono un’evoluzione non omologata per l’utilizzo stradale. Dallo stesso telaio della Enzo è stata costruita anche la Ferrari P4/5, esemplare unico, allestito su ordinazione per James Glickenhaus.

1.2 – “Millechili” Con il concept Millechili la Ferrari ha voluto racchiudere in un unico ideale di autovettura tutte le tecnologie che saranno presenti nelle proprie vetture di prossima produzione. La vettura di fatto non è mai esistita, poiché era prematuro realizzarla, al suo posto è stato realizzato un modello in scala 1:1, non marciante, dalle sembianze della Ferrari Enzo. Sebbene tutte le caratteristiche della vettura non abbiano mai preso forma in un’unica concept car anticipatoria, queste sono state distribuite nei vari modelli prodotti negl’anni successivi. Come suggerisce il nome uno dei concetti chiave è la leggerezza, con non solo il fine di aumentare le prestazioni ma anche quello di ridurre i consumi rendendo più ecosostenibile l’utilizzo del veicolo, filosofia che fino al qualche anno prima era del tutto estranea all’azienda. Per renderla 300Kg più leggera della Enzo i progettisti della Ferrari l’hanno concepita 1 metro più corta, ed effettuato altri accorgimenti (come l’eliminazione dei sedili) senza però ripiegare nella fibra di carbonio, la cui produzione e dismissione è tutt’altro che sostenibile da un punto di vista ambientale. La Millechili, anticipa anche soluzioni che poi si è visto svilupparsi molto velocemente negl’anni successivi alla sua presentazione, in molti concept e modelli di varie altre case automobilistiche. Infatti la vettura è dotata di un sistema di alimentazione ibrido caratterizzato da un motore elettrico da 60KW accostato al V12 a benzina, quest’ultimo è dotato di iniezione diretta, soluzione che trova la

sua concretizzazione nella produzione in serie in casa ferrari con la Ferrari California. Nel sistema di propulsione vi è anche un altro elemento innovativo, derivato dagli sviluppi fatti dalla Scuderia Ferrari in Formula 1: il Kers; anticipando così un’altra concept car del cavallino: la 599 HY-KERS. Tale sistema consiste nell’accumulare energia durante la frenata per poi restituirla in accelerazione. Nel concept sono presenti anche altre innovazioni che nel giro di qualche anno hanno trovato applicazione su modelli di produzione come il nuovo cambio a doppia frizione capace di ridurre il tempo di cambiata dai 150 ms di quello più performante presente in quel momento in un modello di produzione della casa, a 30 ms, trova applicazione prima sulla California e poi sulla Ferrari 458 Italia. In quest’ultima è stato anche applicato l’inedito studio aerodinamico sviluppato proprio sulla Millechili che consiste nella dotazione del corpo vettura di appendici mobili, che cambiano forma a seconda della velocità, proprio come nella 458 Italia. Per quanto riguarda l’impianto frenante la Ferrari si è rivolta alla Brembo per dei dischi carbonceramici da 350 mm.

Modello in scala 1:1, non marciante, dalle sembianze della Ferrari Enzo

CAPITOLO 2 – Piattaforma di base

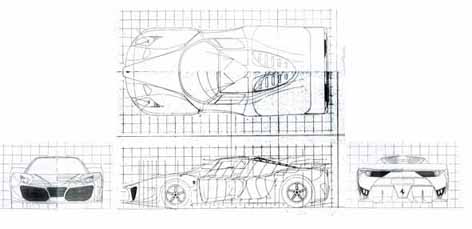

Il presente lavoro ha come obiettivo lo studio di carrozzeria, omologata stradale, per l’ipotetica futura Ferrari in tiratura limitata, secondo il briefing: “una F1 stradale” , la cui piattaforma di base è riportata nelle immagini seguenti:

Piattaforma di base utilizzata nel seguente progetto.

Tale piattaforma appartiene ad alcune delle più famose vetture realizzate dal gruppo FIAT, Maserati MC12, Ferrari Enzo.

In figura sono evidenziate, a colori, le zone che non si possono assolutamente modificare:

attacchi sospensioni ed assi, compresi il passo e le carreggiate;

le misure delle ruote (pneumatici);

il telaio e la struttura in carbonio, completa dei brancardi sottoporta e soprattutto del montante/centina B (zona centrale roll bar);

• parti meccaniche ed accessori zona posteriore, come l’ingombro di cambio e differenziale + radiatori dell’olio laterali (sulle fiancate, immediatamente davanti ai passaruota posteriori). E’ possibile, invece, modificare parte della struttura anteriore (in bianco nel disegno):

cornice parabrezza, curvano e parabrezza stesso;

• parte del giro-porta e porte anteriori (zona anteriore immediatamente dietro ai passaruota anteriori);

il tetto: non previsto nella piattaforma (asportabile);

il telaietto e la posizione dei radiatori acqua anteriori, per i quali è consentita la variazione della posizione relativa e soprattutto dell’inclinazione, oppure la sostituzione dei due elementi laterali con un corrispondente elemento unico centrale (che si deve necessariamente poter supporre come alternativo e perfettamente equivalente in quanto a smaltimento e scambio termico).

Sulla base di queste informazioni sono stati seguiti i passi fondamentali, necessari per iniziare a costruire le proiezioni ortogonali del futuro nuovo complessivo di carrozzeria.

In prima battuta sono state rilevate accuratamente le quote fondamentali della piattaforma con tutte le quote di ingombri e particolari che si è supposto poter essere interessate in qualche misura dalla carrozzeria.

Sono stati impostati diversi bozzetti di stile, secondo le specifiche di progetto.

Vari bozzetti di stile

Successivamente è stato impostato il fianco e quindi le misure ad esso relative come il passo, misure pneumatici (considerando che i cerchi sono liberi), altezza minima regolamentare pianale da terra, calcolo degli sbalzi secondo gli ingombri meccanici (radiatori anteriori e gruppo trasmissione posteriore), angoli minimi di attacco ed uscita.

In seguito sono state aggiunte tutte le quote fondamentali della piattaforma di base ed è stato sistemato il manichino regolamentare, Oscar.

Sono state riportate tutte le misure (della piattaforma e del fianco), ed è stata impostata in modo analogo la semi-pianta (sopra al fianco). Infine, sono stati ricavati i due prospetti anteriore e posteriore.

E’ stato necessario tener sempre conto, e quindi avere un’ idea sin dall’inizio, di tutte le aperture, pannelli mobili e fissi della carrozzeria, dei condotti di raffreddamento e di tutti gli altri parametri discussi in precedenza, in modo non solo funzionale, ma anche di engineering di prodotto, in quanto tutte le parti devono essere riproducibili nella realtà e devono poter essere assemblate tra loro. Ovviamente è stato necessario porre attenzione anche alla valenza dello stile e soprattutto deve rispettare il briefing.

Piattaforma reale di partenza fornitaci dal prof. Ferrari.

CAPITOLO 3 – Normative allegate e scelte progettuali

3.1 -Normative regolamentari

3.1.1 -Posizionamento di “Oscar” e angoli di visibilità

Come accennato in precedenza, è stato necessario, durante lo sviluppo del progetto, stabilire il corretto posizionamento del manichino regolamentare, “Oscar”.

Quest’ultimo ci è stato fornito, in scala 1:5 al cinquantesimo percentile della popolazione: altezza 1,78 m con casco regolamentare.

Manichino regolamentare, “Oscar”

Il posizionamento di “Oscar” è consistito nella determinazione della posizione del punto H e dell’inclinazione del busto. Sono stati prima considerati i vincoli concernenti l’inclinazione massima e la necessità del busto di ruotare rigidamente intorno al punto H fino al volante senza impedimenti (ovvero senza impattare contro montante, parabrezza e tetto). Successivamente, fissata la posizione di Oscar e quindi individuato il punto H, si è passati a verificare gli angoli di visibilità inferiore, superiore e frontali nel rispetto della normativa in vigore.

Verifica angoli di visibilità frontali.

Verifica angoli d visibilità laterali.

Al fine di soddisfare il requisito riguardante la rotazione del busto è stato necessario determinare gli ingombri massimi del montante anteriore, l’inclinazione del parabrezza, la forma e l’altezza del tetto.

L’altezza dal pianale dell’auto del punto H, è stata stabilita considerando l’ingombro delle cosce e un ragionevole spessore per la seduta (guide più imbottitura), tenendo conto di dati sperimentali attinti durante le lezioni svolte in aula che prevedono una soglia minima di 15 cm, è stata posta pari a 18 cm per agevolare la visibilità del guidatore.

E’ stata altresì scelta l’inclinazione di 24° per il busto (definito dalla normativa come l’ angolo compreso tra la verticale e l’asse del busto, passante per le articolazioni del collo e dell’anca), coerentemente alla normativa in vigore, che prevede un valore massimo di 25°.

Tenendo conto che la normativa afferma, che la posizione di Oscar deve essere tale da poter permettere l’adeguata postura di gambe e braccia nella configurazione di seduta più bassa e più arretrata, la coordinata x è stata scelta pari a 1240 mm. Le coordinate lungo y e z sono rispettivamente 290 mm e 300 mm.

Fissata la posizione di Oscar come appena descritto, risultano verificati i requisiti inerenti gli angoli di visibilità. Infatti, sul fianco sinistro, l’angolo di visibilità inferiore è di 5°(calcolato rispetto al passaruota anteriore, che risulta essere l’ostacolo più alto incontrato dalla visuale di Oscar), in accordo con il valore imposto dalla normativa, mentre l’angolo di visibilità minimo in almeno un punto dei 180° frontali è 7° (in particolare sul cofano) così come impone la normativa stessa. Risulta, inoltre, verificato il limite di visibilità verso l’alto.

Sulla pianta invece, risultano ampiamente verificati sia l’angolo di visibilità minimo verso il passeggero di 45°, che l’angolo minimo verso l’esterno di 10°.

Alla luce di quanto esposto finora risultano pertanto rispettati, anche in questi caso, i limiti imposti dalla regolamentazione.

Nel caso in cui le scelte di progetto non fossero state tali da rispettare i valori dettati dalla normativa in vigore, sarebbe stato necessario modificare l’inclinazione del busto e quindi dello schienale della seduta, e/o intervenire sulla tipologia di seduta stessa (intendendo con questo oltre che lo spazio necessario per i binari del sedile, necessari in quanto è una vettura non da competizione, anche il suo spessore ovvero l’ imbottitura).

A seguito di tali modifiche sarebbe variata anche la posizione del punto H.

3.1.2 -Zona d’urto e angoli di attacco

Nel rispetto della normativa in vigore è stato necessario verificare anche la zona d’urto anteriore.

La normativa americana, più restrittiva di quella europea, prescrive un’altezza minima da terra della zona deformabile di 508 mm.Tale misura consente di rispettare la prova di crash effettuata prevedendo un pendolo, in caduta libera dalla posizione orizzontale, e che impatta ad un’ altezza di 508 mm, dovendo incontrare a tale altezza uno spazio deformabile di 200 mm senza danneggiamento di parti strutturali del veicolo. Quella europea, invece, prevede un’altezza minima da terra del limite superiore del paraurti di 445 mm.

Per la vettura in esame l’ altezza appena descritta è pari a 520 mm quindi in regola con la normativa americana.

La zona deformabile deve essere priva di ingombri meccanici indeformabili pertanto è stato necessario individuare tutte le parti di impedimento per soddisfare questo requisito.

Gli ingombri critici sono quelli relativi a radiatori, gruppi ottici e cofano. Dal layout iniziale è stata valutata la posizione dei radiatori anteriori ed è stata definita una lunghezza minima dello sbalzo anteriore.

Un’ulteriore limitazione alla carrozzeria è imposta dalla normativa riguardo l’ampiezza minima dell’angolo di attacco, fissato pari a 7°, sia per l’anteriore che per il posteriore, che risultano entrambi verificati nella vettura in questione.

3.1.3 -Settaggio delle sospensioni e sterzatura delle ruote

Dal momento che la rappresentazione del veicolo, con carrozzeria e pneumatici, si riferisce ad una configurazione di carico statico, è stato necessario tenere in considerazione, seppur in maniera approssimativa, la variazione di assetto dovuta a trasferimenti di carico longitudinali. Poiché si sono assunti gli pneumatici come corpi rigidi indeformabili, gli effetti del trasferimento di carico sono stati valutati solo come schiacciamento delle sospensioni. Si è considerato uno schiacciamento massimo di 60 mm rispetto al carico statico. Infine, nella configurazione di sospensioni maggiormente compresse è stata valutata la necessità delle ruote anteriori di sterzare.

Per rispettare questi vincoli al momento della definizione dei passaruota si è lasciato un adeguato margine in corrispondenza delle ruote nelle condizioni di pneumatici sterzati e non sterzati per permettere l’avvicinamento alla carrozzeria.

Di conseguenza è stato concepito uno spazio tra passaruota e pneumatico di 50 mm.

3.1.4 – Gruppi ottici

Anche per il posizionamento dei gruppi ottici ci si è attenuti alle norme di omologazione e alle dimensioni dei proiettori anabbaglianti/abbaglianti assegnate ed estrapolate dal gruppo ottico di riferimento già omologato.

Gruppo proiettore omologato con funzione anabbagliante HELLA

Le norme prevedono per ogni elemento vincoli di posizione e orientamento, eventuali vincoli per la visibilità, limiti per la possibilità di raggruppare e combinare gli elementi stessi, ed altre prescrizioni particolari riguardanti il funzionamento.

Nel nostro progetto si è scelto di seguire gli sviluppi della tecnologia degli ultimi anni nel settore della fanaleria.

Nel gruppo ottico anteriore gli elementi collocati sono: il proiettore anabbagliante/abbagliante bi-xenon, le luci di posizione ed l’indicatore di direzionea LED.

Al posteriore, invece, sono stati raggruppati tutti gli elementi obbligatori da installare cioè l’indicatore di retromarcia, le luci di arresto, le luci di posizione, il proiettore fendinebbia e l’indicatore di direzione, utilizzando anche in questo caso per tutti i componenti la tecnologia LED.

Per quanto riguarda il catadiottro, esso è stato posizionato al di sotto degli scarichi.

Il terzo stop obbligatorio è stato posto nella parte inferiore dell’alettone, in posizione centrale.

Lo studio della zona d’urto anteriore ha permesso di individuare un’altezza minima del gruppo ottico anteriore che già permette di soddisfare tutti i vincoli dettati dalla normativa per i singoli elementi; infatti essa prevede un’altezza minima di 500 mm, vincolo rispettato con i nostri 575 mm. Per l’altezza massima, invece, il limite di 1200 mm è stato ampiamente rispettato dato che l’ altezza massima del gruppo ottico in esame è di 750 mm.

Al posteriore invece si è considerata un’altezza minima del gruppo di 350 millimetri e una massima sempre di 1200 millimetri. Anche al posteriore sono stati rispettati i vincoli imposti dato che è stata raggiunta un’ altezza massima del gruppo ottico pari a 865 mm e un’altezza minima di 715 mm.

Per quanto riguarda la larghezza, sia per il gruppo anteriore che posteriore, si è fatto riferimento alla massima distanza di 400 mm, tra il bordo della superficie illuminante più distante dalla mezzeria e l’estremità fuoritutto, e alla minima distanza di 600 mm tra i bordi interni delle superfici illuminanti.

Infine sul fianco della carrozzeria è stato posto un indicatore di direzione, dietro alla ruota anteriore, mentre sul posteriore è stato previsto il posizionamento del dispositivo di illuminazione targa nell’alloggiamento della targa stessa.

3.2 -Normative regolamentari

Oltre a tutti i vincoli dimensionali imposti dalle normative per l’omologazione, per realizzare una carrozzeria che unisca caratteristiche legate puramente al design a quelle legate alla funzionalità, che è impossibile trascurare, è stato necessario considerare tutti quei vincoli derivanti da problematiche di tipo meccanico, aerodinamico e costruttivo, tutti aspetti di fondamentale importanza nel disegno di una nuova carrozzeria.

Questo paragrafo, si occuperà pertanto di analizzare alcuni problemi che si sono riscontrati durante lo sviluppo della carrozzeria proposta.

3.2.1 -Altezza dal suolo

Avendo di base la vettura un carattere sportivo, si è concordato di porre il pianale nella più bassa posizione possibile in accordo alle esigenze di carattere costruttivo e normativo.

Per tale ragione si è dovuto tener conto del valore minimo dell’altezza da terra pari a 120 mm prevedendo la norma il passaggio di un parallelepipedo della stessa altezza al di sotto della vettura senza che quest’ultimo incontri ostacoli in nessun punto durante il suo passaggio.

3.2.2 -Avantreno e retrotreno

Fissati altezza da terra e angolo di attacco, come precedentemente commentato, è stato scelto uno sbalzo frontale di 1205 mm.

Si è giunti a questa scelta dopo aver verificato i necessari spazi strutturali per parti meccaniche come i radiatori e il crash box, rappresentato da una barra larga 50 mm e spessa 200 mm, supportata da due punzoni, il cui scopo è quello di assorbire l’energia dovuta ad un urto.

Lo stile dell’anteriore è stato volutamente accentuato per richiamare l’attuale forma del musetto delle vetture di F1, a conferma dell’idea iniziale di dar vita a una F1 stradale.

La forma dei parafanghi anteriori, lega la necessità funzionale aerodinamica alla scelta di stile, infatti sono volutamente inclinati atti a richiamare il camberaggio delle vetture da competizione a cui ci si sta riferendo.

Un ulteriore precisazione da fare riguarda l’altezza del montate A, modificata rispetto alla piattaforma di base, di 50 mm a seguito di problemi riscontrati durante il posizionamento e le varie prove che Oscar ha dovuto superare. L’inclinazione del montante è comunque rimasta invariata, per mantenere il carattere sportivo della vettura.

Considerando la presenza dell’impianto di tergitura sottostante è stato necessario quindi mantenere una opportuna distanza della linea di inizio cofano e quella di fine parabrezza anteriore.

Sulle parti laterali del paraurti appena sotto le prese d’aria sono presenti delle scanalature il cui scopo è quello di creare deportanza, quindi a supporto dell’aerodinamica. La realizzazione di queste superfici è stata voluta proprio per evitare ulteriori appendici con funzione aerodinamica; in questo modo la struttura e la forma del paraurti stesso risulta continua e nello stesso tempo elegante senza perdere di sportività e dover rinunciare a caratteri funzionali molto importanti per vetture di questo tipo.

Scanalature aerodinamiche paraurti anteriore

Dopo aver definito stile e dimensioni dell’avantreno, è sorto il problema del posizionamento della targa, non coerente con le idee iniziali sulla forma e posizionamento delle prese di aria, di cui si discuterà nel prossimo paragrafo.

Le norme prevedono per la targa anteriore, appunto, una larghezza di 360 mm e un’altezza di 110 mm.

In seguito a quanto esposto fin qui, si è infine adottata la soluzione corrispondente a quella rappresentata sul disegno finale, che rispetta tali misure.

La lunghezza del fuoritutto posteriore è stata stabilita cercando di non allontanarsi molto da quello che è lo stile Ferrari, pertanto, è stata fissata di 735 mm.

L’idea della forma dell’alettone posteriore è dovuta oltre che alla funzione aerodinamica di deportanza, anche a ragioni estetiche, infatti come per le scanalature del paraurti anteriore, anche l’alettone è stato ricavato per continuità con la restante parte di carrozzeria posteriore, cioè non è un elemento a se stante. Anche in questo caso l’intenzione è stata quella di associare funzionalità e quindi stile, eleganza e sinuosità senza tralasciare sportività e funzionalità aerodinamiche, elementi essenziali all’interno del progetto.

Il carico aerodinamico al posteriore è elevato per sfruttare al meglio l’elevata trazione fornita dal motore inevitabilmente prestante. Sempre per questo motivo è importante la presenza dell’ampio diffusore-estrattore sul fondo per aumentare il più possibile l’effetto suolo, ovvero creare un’area di bassa pressione sotto il corpo vettura mentre il mezzo è in movimento. In quest’ottica, il ruolo del diffusore su un’automobile da corsa è di accelerare il flusso d’aria sotto la vettura, ridurre la sua pressione, creando una maggiore differenza di pressione tra le superfici superiore e inferiore dell’auto e quindi la deportanza in tutte le condizioni. Si può trovare anche in questo caso l’analogia tra la vettura oggetto del presente studio e le vettura da competizione, in particolare di F1.

Per quel che riguarda gli scarichi si era pensato di posizionarli nel diffusore per sfruttare l’aria calda e quindi la maggior espansione dell’aria proveniente dal fondo vettura, caratteristica che contribuisce al carattere prestante della vettura, ma poiché gli scarichi hanno un impatto emozionale per un osservatore e in particolare per un appassionato, si è voluto dar voce anche a quest’aspetto per una vettura di cotanta importanza. Gli scarichi pertanto, ovali in analogia ancora una volta con la F1, sono stati posizionati in modo da esser più visibili e quindi in posizione laterale rispetto all’estrattore.

3.2.3 – Parti mobili

Per la progettazione della carrozzeria in questione è stato necessario studiare il movimento e la posizione di tutte le parti mobili, quali cofani , finestrini e portiere. Tutte queste devono essere conformate in modo tale da consentire il loro movimento di apertura e chiusura senza interferire con altri elementi di carrozzeria. In tale ottica, quindi, sono stati disegnati e suddivisi i vari componenti della carrozzeria, simulando di volta in volta la loro apertura e chiusura.

In particolare, per quanto riguarda l’apertura del cofano anteriore, si è esclusa la scelta di un’apertura controvento si è preferito allora l’incernieramento in prossimità della calandra, scelta sostenuta dal fatto che il motore è collocato nella parte posteriore della vettura, pertanto l’apertura del suddetto cofano non dovrà risultare “comoda” per eventuali interventi manutentivi.

Il cofano posteriore, invece, è caratterizzato da un’ampia estensione, ed è stato concepito in modo da facilitare le operazioni di manutenzione meccanica sul gruppo motopropulsore, pertanto verrà incernierato in prossimità del tettuccio.

Le portiere, invece, sono chiamate a rispettare molti vincoli sia ergonomici che meccanici. Anzitutto una portiera deve potersi aprire sufficientemente da permettere la salita e la discesa agevole delle persone e senza impattare su altre parti di carrozzeria. Questo aspetto è forse uno dei più critici perché si ricorda che, nonostante la posizione di “Oscar” sia stata variata per migliorarne in primis il comfort dello stesso, l’entrata e l’uscita dei passeggeri rimane comunque più difficoltosa a causa dell’altezza da terra del veicolo relativamente bassa e dell’altezza stessa del veicolo.

Il primo passo che è stato necessario compiere per definire lo schema della portiera è stato quello di individuare il taglio. Questo è influenzato dal giro porta imposto dal layout meccanico di partenza e dalla posizione degli attacchi delle cerniere.

Una volta stabilito il taglio, la forma del finestrino laterale è quasi totalmente vincolata dalla forma del montante A, da ciò che delimita la parte posteriore dell’abitacolo e dalla forma del tettuccio.

Definita la forma del canale della presa d’aria del fianco, rimane da individuare il taglio dello sportello verificando che lo stesso possa correttamente aprirsi e chiudersi senza interferire con altre superfici e che il vetro possa traslare liberamente al suo interno.

Alla luce di quanto esposto fin ora si è dunque scelto di far aprire le portiere con un meccanismo ad “ali di farfalla”, come nel modello di partenza, la Ferrari Enzo. Pertanto la forma dello sportello è stata ricavata includendo una parte di tettuccio.

Questo sistema consente l’apertura della portiera attorno ad un asse di rotazione quasi trasversale alla vettura.

3.2.4 – Prese d’aria

Il layout meccanico fornisce fondamentali informazioni circa il posizionamento dei radiatori che, a loro volta, per essere raffreddati, impongono la presenza di opportune prese d’aria.

Si è deciso di mantenere gli stessi radiatori acqua della vettura di partenza; essi si presentano in posizione estremamente inclinata in modo da diminuire per fini aerodinamici la superficie di impatto frontale dell’anteriore e fanno leva su dei condotti di ingresso e uscita aria ben studiati.

Sono state quindi individuate delle aperture nella superficie della carrozzeria, sia in termini di posizione che in termini di superficie esposta al flusso, per garantire la corretta portata di aria.

Anzitutto per raffreddare il radiatore aria-liquido sono state posizionate, considerando la distanza di questo sia da terra che dalla mezzeria del veicolo, due prese d’aria disposte simmetricamente al piano longitudinale del veicolo, sulla parte frontale del paraurti anteriore di opportune dimensioni. Il flusso in entrata da queste, passando per i radiatori, sfogherà attraverso le prese d’aria previste sul cofano anteriore.

Successivamente è stata individuata un’ ulteriore apertura sui due fianchi (dietro le ruote anteriori) che permette l’uscita del flusso d’aria al fine di raffreddare i freni, che raggiungerebbero rapidamente alte temperature, imboccato attraverso le prese d’aria situate nella parte laterale del paraurti anteriore.

Prese d’aria, con lo stesso fine e delle dimensioni simili e che richiamano le forme di quelle poste all’anteriore, sono state previste anche per le ruote posteriori.

Anche nella zona appena precedente la ruota posteriore vi è la presenza di uno scambiatore olio-aria adibito al raffreddamento del lubrificante del propulsore, ed anche per questo elemento è stata scelta la posizione, sui fianchi della vettura, e la conformazione delle prese d’aria in accordo a quanto fin’ora detto.

Lo scarico di tale flusso d’aria è stato ricavato nella parte posteriore del veicolo, coperto da una griglia a vista, a ridosso dell’alettone e quindi sul cofano motore, che serve a migliorare l’estrazione del flusso tramite l’uso di zone a bassa pressione dinamica. L’aria calda, infatti uscendo dalla parte inferiore dell’alettone subisce una maggiore espansione migliorando la deportanza.

Una nota particolare è stata riservata per la presa d’aria di aspirazione del propulsore (air box), che si è scelto di lasciare internamente inalterata rispetto all’originale, al fine di non modificare la fluidodinamica interna al condotto,che , a sua volta, incide molto sulle prestazioni.

Riguardo invece lo smaltimento di eventuali vapori di combustibile è stata sfruttata una serie di fenditure sul lunotto posteriore con l’ulteriore scopo di ridurre i rischi d’incendio e di smaltire il calore prodotto dal motore.

Ma la presenza del lunotto non è da attribuirsi solamente alla sua funzionalità appena descritta, esso è stato infatti voluto sulla vettura anche per poter ammirare il motore, che risulta quindi essere visibile.

Ritorna ancora una volta il fattore emozionale, richiamato più volte nello sviluppo di questa breve relazione.

Particolare delle prese d’aria anteriori

3.2.5 – Separazione carrozzeria in pannelli

Un altro problema che merita attenzione è quello dell’individuazione delle parti in cui la carrozzeria deve essere suddivisa, considerando una produzione industriale realizzabile e che minimizzi tempi e costi, tutti problemi riscontrabili nella reale progettazione di una vettura.

Nel rispetto di questi obiettivi si è scelto allora di realizzare l’intera carrozzeria con solamente sette pezzi:

Paraurti anteriore

Cofano anteriore che ingloba anche i parafanghi

Sportelli

Parafango posteriore

Cofano posteriore che ingloba anche i parafanghi e alettone

Parte di tettuccio non incluso nelle portiere.

A queste parti bisogna aggiungere comunque le griglie delle prese d’aria e l’estrattore d’aria al retrotreno.

CAPITOLO 4 – Analisi qualitativa del costo del progetto

Un progetto reale di un veicolo non può comunque prescindere dall’analisi relativa ai costi di produzione. Ovviamente in questa sede non è possibile valutare quantitativamente il loro ammontare, poiché si stanno facendo delle considerazioni generali, ma si possono discutere alcune delle voci e degli aspetti più importanti sulla base di considerazioni prettamente qualitative.

E’ importante notare che il layout di partenza fornitoci, è quello della Ferrari Enzo, un layout già esistente, che non necessita quindi di nuovi costi relativi al suo studio e alla sua realizzazione ne di nuovi macchinari per essere realizzato. Si può quindi evidenziare questa importante nota a favore della realizzazione di tale progetto.

Di tutti gli altri aspetti si può solamente dire che risultano di fondamentale importanza i materiali utilizzati sia per i singoli elementi di cui si compone la carrozzeria, sia per parabrezza e finestrini; la fanaleria, ricopre anch’essa un’ importanza rilevante.

Trattandosi di un marchio che spicca per eccellenza, innovazione e affidabilità si può quindi tener presente che ciascuno di questi elementi presenterà un grado di innovazione tecnologica molto elevato. Si tratterà quindi di materiali di ultima generazione, probabilmente compositi per quel che riguarda ciascun elemento di cui è composta la carrozzeria. In quest’ottica si pone la ricerca di materiali innovativi che andranno a sostituire i vecchi, ormai obsoleti, con l’obiettivo di aumentare le caratteristiche meccaniche e diminuire il peso.

Un discorso equivalente vale per tutti i rimanenti elementi citati sopra.

Dunque, la voce che contiene questi costi potrebbe aver annesso un valore relativamente alto.

Ovviamente nel quadro di un discorso generale non si possono trascurare tutti gli altri costi relativi alla meccanica, all’elettronica, al comfort, ai pneumatici, agli interni e così via.

CAPITOLO 5 – Realizzazione del modellino

Dopo aver scelto lo stile e le caratteristiche fondamentali della nuova carrozzeria attraverso i primi bozzetti, si è deciso di realizzare un modellino reale, che potesse essere d’aiuto nella corretta realizzazione della messa in tavola.

Il modellino è stato realizzato in scala 1:18 utilizzando lo stucco metallico e sfruttando solo il pianale di uno già esistente per dare allo stesso un’impronta più reale possibile. Partendo quindi da un semplice pianale è stato riempito di stucco fino ad ottenere una forma in prima battuta che potesse richiamare quella della vettura in questione.

Riempimento modellino con stucco metallico.

Successivamente, utilizzando carta vetrata e frese manuali, sono stati modellati, prima l’anteriore, poi il fianco e per finire il posteriore.

Varie fasi della modellazione.

Avendo terminato la forma che si intendeva dare alla carrozzeria, si è quindi verniciato il modellino, ovviamente di colore rosso per affermare l’appartenenza della vettura al prestigioso marchio Ferrari.

Verniciatura del modellino.

Utilizzando della carta adesiva argentata sono state realizzate le forme di parabrezza, finestrini e lunotto e successivamente sono state incollate sul modellino. Anche i cerchi sono stati colorati di grigio.

Realizzazione vetri.

Infine griglie, prese d’aria, fenditure del lunotto e diffusore sono state evidenziate attraverso un pennello nero.

Per evidenziare l’appartenenza della vettura in questione, è stato anche collocato il Cavallino rampante su punti ben visibili della carrozzeria.

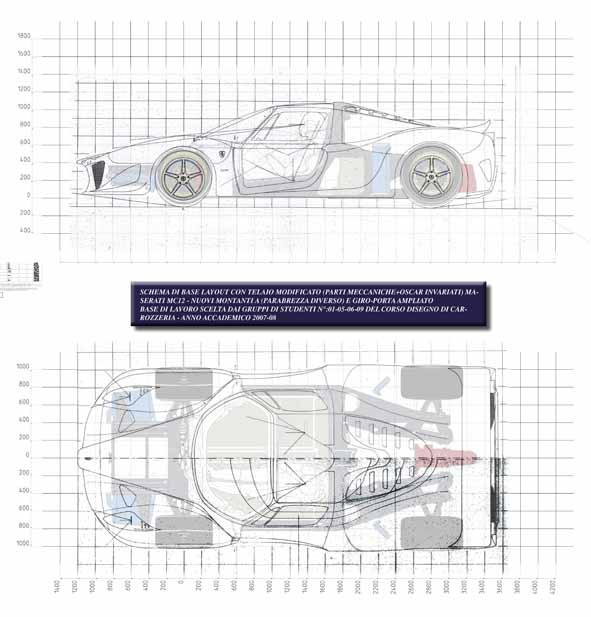

CAPITOLO 6 – Viste definitive della nuova carrozzeria

Vengono di seguito riportate le messe in tavola delle viste: fianco sinistro, pianta, prospetto anteriore e posteriore.

Il metodo di proiezione utilizzato è quello americano.

Vista del fianco

Vista della pianta Viste del prospetto anteriore e posteriore

Al fine di chiarire e verificare determinate parti della carrozzeria ideata in questo progetto, sono state ricavate le seguenti sezioni:

11 sezioni trasversali ribaltate in loco;

sezioni trasversali sul prospetto posteriore;

7 sezioni trasversali sul prospetti anteriore;

sezioni assiali.

Sezioni sul fianco Sezioni sul prospetto anteriore e posteriore

Per dare una visione quanto più chiara possibile le sezioni sono state ricavate in modo più infittito possibile.

CAPITOLO 7 – F1.0SP: il perché di un nome!

Un insieme variegato di valori aziendali, di idee tecnologiche, creazioni stilistiche e appartenenza territoriale, il tutto incarnato semplicemente da un nome: F1.0SP.

La scelta di un nome per una vettura di questo tipo sembra un’operazione banale ma non lo è affatto. Anche il nome, così come lo stile della vettura, è soggetto a quel family feeling di cui abbiamo ampiamente discusso finora.

L’obiettivo di ricercare un nome, un personaggio, una vettura del passato, una sigla che potesse evocare nel cliente un sentimento di appartenenza e di esclusività della vettura in esame ha creato non pochi problemi al team di lavoro. Questa difficoltà si è tradotta in una ricerca di nuovi parametri per la definizione di un nome, che potesse racchiudere in se tutti i target progettuali sui quali si è lavorato durante il progetto.

F: F come Ferrari, una lettera che rappresenta per gli appassionati e non, la più prestigiosa casa automobilistica al mondo. Auto da sogno, esclusive e irraggiungibili, colori che evocano negli sportivi emozioni indescrivibili, un’azienda che fa dell’etica sul lavoro un must, una tradizione italiana profondamente radicata… il tutto in una lettera, F come Ferrari… insomma, un mito!

F1: con la sigla F1 si identificano le vetture di Formula 1, vetture da competizione altamente performanti che riescono ad attirare spettatori e fan da tutto il mondo. Si è scelto di identificare la vettura in questione con la sigla F1 per indicare il filo rosso che ha condotto il nostro progetto: realizzare una vettura da Formula 1 stradale.

1.0: è una sigla che si adatta meglio sui software rispetto alle vetture, e di certo non vuole identificare la cilindrata del motore con il quale è equipaggiato il nostro veicolo. In primo luogo 1.0 vuol identificare il concept “Millechili”, il quale è stato ampiamente trattato nelle pagine precedenti, che ha rappresentato una fondamentale idea tecnologica nel concepimento dell’auto. In secondo luogo con la sigla 1.0 si vuol identificare la versione, analogamente al mondo informatico, creata dal nostro team progettuale.

SP: la sigla SP di primo acchitto potrebbe richiamare negli appassionati di auto e moto la dicitura Sport Production. Questo è un errore da non commettere, anche se i parametri con i quali è stata realizzata questa vettura richiamano decisamente la produzione di una vettura sportiva, per alcuni versi estrema. In realtà la sigla finale SP è legata al team di lavoro, che ha concepito la vettura sin dai primi giorni e che ha permesso la realizzazione di questo esemplare unico. Il binomio Sicilia-Puglia, denso di significato territoriale, che ha donato a questa vettura italiana un senso di appartenenza nazionale ancora maggiore.

CAPITOLO 8 – Conclusioni

Al termine del presente progetto e alla luce di quanto commentato nella presente relazione risulta evidente sia dal modellino reale che dalla messa in tavola il compromesso raggiunto tra stile e rispetto di tutti i limiti imposti dalla normativa, che hanno caratterizzato ogni singola fase del lavoro. Limiti regolamentari a parte, si è cercato di rispettare il più possibile l’obiettivo preposto sin dall’inizio e cioè quello di realizzare una vettura F1 stradale. Oltretutto, nel definire forme e stile si è voluto comunque mantenere qualcosa che richiamasse il modello di partenza: la Ferrari Enzo. In ultimo e non in ordine di importanza, si è stati attenti nel mantenere il family feeling delle vetture Ferrari per dare ancora una volta un’impronta più reale possibile a tale lavoro.

Sebbene lo svolgimento e la realizzazione di tale progetto non siano stati semplicissimi, in quanto eravamo privi di esperienza nel settore e ignoranti dei limiti regolamentari, è stato stimolante lavorare su quella che sarà una vettura realizzata dalla più importante casa costruttrice di automobili, quali Ferrari. Tutto ciò enfatizzato dal fatto che la piattaforma di base appartiene ad alcune delle più famose vetture realizzate dal gruppo FIAT, per citarne una, alla Maserati MC12, una delle vetture più gloriose e vittoriose della famosa casa modenese.

Lavorare su quella che sarà un modello speciale realizzato da Ferrari, in occasione di una particolare ricorrenza come il 65° anniversario della fondazione della stessa, ci ha inoltre motivati, spronati e soprattutto aiutati a superare le fasi più critiche di questo progetto.

Cogliamo l’occasione per ringraziare il Prof. F. Ferrari per il supporto sempre costante fornitoci nella fase di realizzazione di questo progetto, per il materiale fornitoci e per l’impegno profuso nell’organizzazione delle visite guidate.

Sweet blog! I found it while searching on Yahoo News.

Do you have any suggestions on how to get listed in Yahoo

News? I’ve been trying for a while but I never seem to get

there! Thank you

I would like to show thanks to this writer for bailing me out of this particular predicament. Because of surfing throughout the internet and getting methods which were not beneficial, I thought my entire life was done. Being alive devoid of the strategies to the difficulties you’ve resolved by means of the article is a crucial case, and the ones which could have in a wrong way damaged my entire career if I had not noticed your blog. The natural talent and kindness in maneuvering every item was crucial. I’m not sure what I would’ve done if I had not discovered such a stuff like this. I am able to at this point look ahead to my future. Thanks so much for your professional and results-oriented guide. I will not be reluctant to suggest your blog post to anyone who needs and wants counselling about this subject matter.

Great ¡V I should certainly pronounce, impressed with your website. I had no trouble navigating through all the tabs and related information ended up being truly simple to do to access. I recently found what I hoped for before you know it in the least. Quite unusual. Is likely to appreciate it for those who add forums or anything, web site theme . a tones way for your client to communicate. Nice task..

the linked forum exists:

https://www.menudeimotori.eu/forum/

just sign up and communicate …

It¡¦s really a nice and helpful piece of information. I am happy that you simply shared this helpful info with us. Please stay us informed like this. Thank you for sharing.

Wow! This could be one particular of the most beneficial blogs We’ve ever arrive across on this subject. Actually Magnificent. I’m also a specialist in this topic therefore I can understand your hard work.

There is obviously a lot to know about this. I think you made various good points in features also.

Excellent web site. Lots of helpful info here. I¡¦m sending it to some buddies ans also sharing in delicious. And certainly, thank you on your effort!

Good article and straight to the point. I am not sure if this is in fact the best place to ask but do you guys have any ideea where to employ some professional writers? Thank you 🙂