ESAMI 2011 DISEGNO DI CARROZZERIA – un’interpretazione originale della nuova Enzo Ferrari dagli studenti di Ingegneria del Veicolo di Modena

SCARICA LA TESINA COMPLETA

FACOLTÀ DI INGEGNERIA “ENZO FERRARI” CORSO DI LAUREA MAGISTRALE IN INGEGNERIA DEL VEICOLO

CORSO DI “DISEGNO DI CARROZZERIA E COMPONENTI”

DOCENTE:

Prof. Fabrizio FERRARI

STUDENTI:

Piero CAZZUFFI, Riccardo DRAGHI, Nicola LIA, Alberto MARITAN

ANNO ACCADEMICO 2010-2011

ALCUNI CENNI STORICI:

Il 12 marzo 1947 la prima Ferrari costruita, la 125 S con il suo motore 12 cilindri, guidata personalmente da Enzo Ferrari uscì dall’androne dello stabilimento di Maranello per un collaudo.

Quel giorno iniziò la storia di quello che sarebbe diventato un costruttore unico nel mondo intero perché capace, fin da subito, di coniugare la tecnologia delle automobili da corsa con l’esclusività di impareggiabili vetture da strada.

Già alla fine degli anni ’40, il nome Ferrari rappresentava un sogno per chi voleva condurre per strada un’auto senza eguali, così come per coloro che volevano misurarsi nelle corse per vincere.

Il nome del fondatore della casa del Cavallino Rampante, venuto a mancare il 14 Agosto 1988, venne celebrato con un’autovettura coupé in occasione dei 55 anni di attività della casa di Maranello nel 2002. Presentata ufficialmente al Salone dell’automobile di Parigi a ottobre del 2002 e nata sulla base dell’esperienza in Formula 1, la Ferrari Enzo è una delle auto più ammirate e ricercate dagli appassionati e dagli acquirenti del marchio. Esteticamente appare sportiva e allo stesso tempo elegante. Il suo nome è un tributo al fondatore dell’azienda Enzo Ferrari.

La produzione inizialmente prevista e programmata per la Ferrari Enzo era di soli 349 esemplari. Il modello però ebbe un tale successo che per la prima volta, e secondo alcuni anche con una caduta di stile, la Ferrari aumentò il numero originariamente deciso portandolo a 399. A questo proposito Luca Cordero di Montezemolo disse: “Anche se sono molto attento ai numeri e all’esclusività, ho dovuto prendere atto del fatto che avremmo scontentato troppi collezionisti non aumentando la produzione della Enzo Ferrari”. La produzione di questa vettura è durata dal 2002 al 2004. Un ulteriore esemplare è stato costruito per essere donato nel 2005 dalla Ferrari a papa Giovanni Paolo II, che la mise all’asta per poi devolvere in beneficenza l’intera somma ricavata.

Acquistare una Ferrari Enzo non era così semplice: per averla era la Ferrari stessa a contattare la clientela, selezionandola tra alcuni V.I.P. e persone che già possedevano o avevano posseduto un totale di cinque modelli Ferrari. I fortunati erano quindi chiamati a Maranello per personalizzare e rendere unico il proprio esemplare in una apposita linea di produzione dedicata alla Enzo. Le varianti comprendevano la scelta del sedile su misura tra quattro taglie disponibili (S, M, L, XL) e la regolazione della pedaliera tra sedici possibili configurazioni. I colori possibili per la carrozzeria erano “Rosso corsa”, “Giallo Modena”, “Nero Daytona”. Il prezzo era di 665.000 €.

Viene definita “un’autentica F1 vestita da vettura stradale”; lo stretto rapporto di parentela che intercorre tra la Ferrari Enzo e una moderna monoposto di Formula 1 appare evidente fin da un primo sguardo: frontale con parte centrale rialzata che termina in uno stretto musetto a punta dal quale si dipartono gli spoiler inferiori. Dalle monoposto la Enzo ha ereditato inoltre l’uso di materiali compositi per la scocca e per la carrozzeria, la forma delle prese d’aria laterali e un’aerodinamica ricercatissima di tipo “attivo”: la vettura, infatti, al variare della velocità assume automaticamente l’assetto aerodinamico ottimale, gestito in ogni sua componente da apposite centraline elettroniche.

DATI TECNICI MOTORE:

MOTORE

Tipo: V12 con bancate inclinate di 65°

Posizione: Posteriore, centrale

Cilindrata: 5 998 cm•

Cilindrata per cilindro: 499.8 cm•

Distribuzione bialbero a camme in testa

Valvole per cilindro: 4

Alesaggio x Corsa 92 x 75,2 mm

Compressione: 11,2 : 1

Potenza massima: 660 cv a 7 800 giri

Cv/litro: 110 cv/l

Coppia massima: 657 Nm a 5 500 giri

TRASMISSIONE

Tipo: Posteriore con cambio sequenziale elettroidraulico a 6 rapporti + RM

AUTOTELAIO, SOSPENSIONI E FRENI

Telaio: in fibra di carbonio e nido d’ape di alluminio

Sospensioni anteriori: Indipendenti a quadrilateri articolati, con geometria antidive-antisquat per contenere il beccheggio nei trasferimenti di carico longitudinali. Dispositivo push-rod, molle elicoidali, ammortizzatori telescopici a regolazione elettronica e sollevatore per facilitare le manovre di parcheggio

Sospensioni posteriori: Indipendenti a quadrilateri articolati, con geometria antidive-antisquat per contenere il beccheggio nei trasferimenti di carico longitudinali, push-rod, molle elicoidali, ammortizzatori telescopici a regolazione elettronica.

Freni: A disco autoventilanti in carbonio

ALTRE CARATTERISTICHE

Lunghezza: 4702 mm

Larghezza: 2035 mm

Altezza: 1147 mm

Passo: 2650 mm

Carreggiata anteriore: 1660 mm

Carreggiata posteriore: 1650 mm

Peso a secco: 1255 Kg

Capacità serbatoio: 110 litri

Pneumatici anteriori: 245/35 R19 ZR

pneumatici posteriori: 345/35 R19 ZR

PRESTAZIONI

Velocità massima oltre 350 km/h

Rapporto peso/potenza 1,9 kg/CV

l’obiettivo del progetto è quello di realizzare la carrozzeria di un’ipotetica futura Ferrari Enzo, la cui produzione è prevista in tiratura limitata. Si vuole fondamentalmente ottenere “una F1 stradale”, cioè una vettura omologabile ma che dimostri di avere il carattere sportivo che si richiede ad una Ferrari .

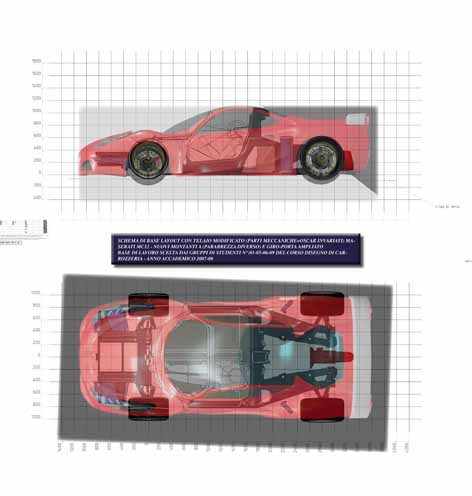

Il telaio da cui si è partiti è quello della Maserati MC12, la cui piattaforma è comune con alcuni modelli Ferrari e si presenta come in figura:

Gli elementi del telaio che devono obbligatoriamente essere conservati sono i seguenti:

1) attacchi sospensioni ed assi, compresi il passo e le carreggiate

2) le misure delle ruote (pneumatici)

3) il telaio e la struttura in carbonio, completa dei brancardi sottoporta e soprattutto del montante/centina B (zona centrale roll bar)

4) parti meccaniche ed accessori zona posteriore, come l’ingombro di cambio e differenziale + radiatori dell’olio laterali (sulle fiancate, immediatamente davanti ai passaruota posteriori)

E’ possibile modificare parte della struttura anteriore (in bianco nel disegno), come ad esempio:

a) cornice parabrezza, curvano e parabrezza stesso

b) di conseguenza parte del giro-porta e porte anteriore (zona anteriore immediatamente dietro ai passaruota ant.)

c) il tetto: non previsto nella piattaforma (asportabile),

d) il telaietto e la posizione dei radiatori acqua anteriori, per i quali è consentita la variazione della posizione relativa e soprattutto dell’inclinazione, oppure la sostituzione dei due elementi laterali con un corrispondente elemento unico centrale (che si deve necessariamente poter supporre come alternativo e perfettamente equivalente in quanto a smaltimento e scambio termico)

La difficoltà del progetto sta nella limitata possibilità di modifica del telaio, la carrozzeria deve essere adeguata ad esso quindi le scelte stilistiche e tecniche effettuate sono state realizzate in funzione di tali limiti.

Ci si è concentrati sulla modifica della carrozzeria, lasciando inalterate quasi tutte le parti del telaio. In particolare il gruppo ha cercato di discostarsi dal precedente stile dell’auto per apportare innovazioni estetiche piuttosto marcate, che in alcuni casi hanno richiesto un’attenzione particolare per renderle conformi alla normativa di l’omologazione. Tutti i ragionamenti e gli accorgimenti applicati al progetto saranno descritti prima da un punto di vista strettamente qualitativo e poi trattando gli aspetti più importanti con informazioni più dettagliate.

Innovazioni e modifiche stilistiche principali:

Anteriore:

Prima di tutto la nuova versione prevede l’eliminazione del classico musetto centrale per lasciare spazio ad una cavità che si sviluppa su tutta la parte anteriore, sovrastata all’estremità da un alettone che si estende da un passaruota all’altro dando continuità al frontale. L’alettone è sostenuto centralmente da un supporto verticale sagomato che in basso si adagia sulle superfici della fossa, mentre superiormente si raccorda con l’alettone stesso, in modo da dare sempre una certa continuità alle linee di carrozzeria ed evitare spigoli vivi antiestetici. L’immancabile cavallino è stato collocato in una posizione che ne esalta l’importanza, ovvero centralmente in un’appendice rialzata dell’alettone.

Inizialmente la curvatura della fossa era stata prevista più pronunciata rispetto alla versione definitiva ma non è stato possibile conservare il progetto iniziale, in quanto l’originalità della struttura anteriore della carrozzeria richiederebbe profonde modifiche anche del telaio (se non addirittura una nuova progettazione ad hoc), il quale risulta piuttosto ingombrante e quindi non particolarmente compatibile con una forma di questo tipo.

Le modifiche effettuate su questa parte di telaio, l’unica modificabile, hanno permesso di non allontanarsi troppo dalla forma iniziale immaginata per il cofano, conservando quindi i canoni estetici che ci si era prefissati.

Il risultato finale prevede di conseguenza una superfice della “fossa” piuttosto inclinata nella parte anteriore, che permette di oltrepassare il telaio in altezza, e che poi si adagia sullo stesso risalendo con una inclinazione meno marcata fino ad arrivare alla base del parabrezza.

Questa soluzione penalizza leggermente l’aerodinamica della vettura rispetto all’idea originale perché la prima parte della fossa non favorisce uno scorrimento lineare dell’aria sul cofano, anzi potrebbe essere fonte di turbolenze; va però sottolineato che una soluzione come quella scelta, sfruttando l’alettone, migliorerà ugualmente la deportanza sull’anteriore, il che si traduce in un incremento della componente perpendicolare a terra sulle ruote (forze a terra maggiori = prestazioni superiori in termini di stabilità in curva).

Crash box:

Al fine di rispettare la normativa di omologazione, l’auto deve prevedere una parte anteriore deformabile, il cosiddetto “crash box”, di ampiezza longitudinale minima 200mm. Dovendo proteggere il veicolo da un urto prettamente frontale, è sufficiente considerare il crash box nella parte centrale del muso. Secondo la normativa questa zona deve permettere la dissipazione dell’energia dovuta all’urto senza andare a compromettere l’apertura del cofano e il danneggiamento dei fanali anteriori.

Conseguentemente all’applicazione di questi accorgimenti tecnici il cofano della macchina risulta piuttosto allungato, ma da un certo punto di vista questo risulta vantaggioso, infatti in questo modo si riesce a rendere più efficace l’effetto visivo creato dalla sua concavità, con linee di carrozzeria più dolci e arrotondate, e a limitare la resistenza all’avanzamento esercitata dall’aria sulla prima parte del cofano (abbassamento Cx).

Fanaleria anteriore:

Una caratteristica innovativa è rappresentata dal gruppo fanali anteriori: oltre all’insolito profilo, allungato e a forma di freccia, si è pensato infatti di realizzare un effetto visivo particolare creando sotto ed essi una via di passaggio dell’aria che parte dal muso, precisamente dall’intersezione del bordo della fossa e l’estremità dell’alettone, e termina sul passaruota.

Questo tipo di struttura deriva da scelte più che altro estetiche, successivamente adattate alle necessità tecniche (come sarà descritto in seguito), relative principalmente a questioni fluidodinamiche dell’impianto di raffreddamento dei radiatori. Di per sé non si pensa dia vantaggi in termini di aerodinamica del veicolo, al contrario potrebbe rappresentare un punto critico e non funzionale da questo punto di vista. Come sarà precisato in seguito, la stessa strategia è stata applicata per ampliare la superficie di sfogo dell’aria proveniente dai radiatori anteriori.

La normativa per l’omologazione stabilisce una serie di regole per quanto riguarda la struttura del gruppo ottico e la tipologia di luci presenti. Obbligatorie sono: luci di posizione, anabbaglianti, abbaglianti e frecce direzionali.

Come si può vedere nell’immagine del frontale, si è puntato molto sull’uso dei led, tecnologia piuttosto diffusa nelle macchine moderne, in quanto non solo conferisce contemporaneamente aggressività ed eleganza alla vettura, ma porta anche indiscutibili vantaggi funzionali (maggior intensità luminosa, maggior durata, minori consumi energetici). La parte più bassa della “freccia” è occupata da anabbagliante e abbagliante, le cui dimensioni sono un vincolo di progetto (diametro zona illuminante pari a 100mm); una serie di led di forma allungata si estende su tutta la lunghezza del gruppo ottico a partire dal faro principale, dando l’idea di sviluppo verticale ad un osservatore frontale, mentre sulla parte più laterale sono ricavate, sempre con la stessa tecnologia, le luci direzionali. Come verrà approfondito successivamente, la parte superiore, che ospita i led delle luci diurne, è stata modificata in seguito alle analisi fluidodinamiche effettuate sul circuito di raffreddamento anteriore: avendo infatti riscontrato una superfice di estrazione dell’aria insufficiente, si è pensato di sfruttare tale struttura introducendo una serie di fenditure atte all’uscita dell’aria che si alternano alle “strisce” di led. La soluzione adottata risulta essere vantaggiosa sia dal punto di vista funzionale, in quanto si va ad ampliare in maniera consistente la superfice di sfogo dell’aria proveniente dal cofano, obiettivo principale, sia da quello estetico, poiché le fessure ricavate in mezzo al gruppo ottico appaiono nascoste dai led, cioè non vanno ad alterare l’effetto estetico frontale di questo particolare elemento della carrozzeria.

Il fendinebbia anteriore non è obbligatorio, quindi si è deciso di ometterlo dal progetto per evitare di alterare lo stile della vettura. Naturalmente si è tenuto conto delle regole di posizionamento delle varie luci:

Gli anabbaglianti devono trovarsi ad una distanza minima tra loro di 600 mm e massima dal fuori tutto di 400 mm; inoltre devono avere un’altezza da terra compresa tra i 500 e 1200 mm. Devono inoltre dare visibilità a 45° esternamente, 10° internamente, 15° in alto e 10° in basso

Le frecce direzionali devono trovarsi ad una distanza minima tra loro di 600 mm e massima dal fuori tutto di 400 mm; inoltre devono avere un’altezza da terra compresa tra i 350 e 1500 mm; devono dare visibilità a 15° in alto e in basso e presentare una frequenza del lampeggio di circa 90 periodi al minuto

Lo stesso vale per le luci di posizione, le quali, in più, devono dare visibilità a 45° internamente, 80° esternamente, 15° in alto e in basso

Prese d’aria anteriori:

Due grandi prese d’aria ai lati del frontale sono state ricavate per il raffreddamento dei radiatori, la posizione e l’orientamento dei quali sono parzialmente vincolate dalla piattaforma di partenza. Ciò che contraddistingue tali dispositivi, nella loro condizione originale, è la loro posizione quasi orizzontale, di elevata efficienza alle alte velocità ma meno performanti nell’utilizzo stradale.

Si era inizialmente pensato di eliminare i due radiatori laterali dell’acqua per montarne uno unico centrale che prendesse il flusso d’aria da una serie di prese ricavate sulla superfice della “fossa”; si è poi deciso di conservare la configurazione originale, mantenendo appunto separati i radiatori e variando leggermente la loro forma per incrementare l’efficacia dell’impianto (per i dettagli a tale riguardo si rimanda a pagina 19-20).

Tutto ciò contribuisce a conferire un aspetto molto aggressivo e sportivo alla vettura, mantenendosi quindi nell’ottica di raggiungere l’obiettivo finale di una “F1 stradale”.

Degli aspetti più tecnici, relativi in particolare ai flussi d’aria per il raffreddamento dei diversi componenti e dei relativi condotti, si tratterà in seguito in dettaglio.

Prese d’aria laterali:

Il telaio a disposizione impedisce lo spostamento dei due radiatori dell’olio laterali: si è quindi pensato di introdurre due grandi prese d’aria laterali, ricavate in prossimità del montante posteriore, che riprendono la linea delle portiere e si sviluppano su tutta la parte posteriore della vettura raccordandosi con la struttura degli scarichi. Anche questi elementi sono stati studiati con attenzione dal punto di vista estetico, ma presentano comunque una certa funzionalità a livello tecnico.

Parabrezza e tetto:

Per quanto riguarda la parte superiore della vettura, si è pensato di montare un parabrezza “panoramico”, per poi ricoprire la restante parte di tetto con un pannello in policarbonato ad “effetto vetro” che, estendendosi fino al cofano motore, realizzato con il medesimo materiale e avente intelaiatura in carbonio, vuole dare continuità longitudinale all’auto, suggerendo la sensazione di una unica superfice in vetro.

La diversificazione dei pannelli e dei materiali è risultata necessaria per questioni tecniche delle quali si discuterà successivamente.

La forma allungata del parabrezza, adottata principalmente per necessità estetiche, conferisce alla vettura un profilo più aerodinamico. Questa caratteristica ha richiesto la modifica del montante anteriore, il quale è stato alzato leggermente, stretto e allungato fino ad arrivare ad una distanza di 1325mm dall’asse anteriore (assumendo un’inclinazione di circa 35°), in modo da creare l’effetto di slancio desiderato; tale scelta tecnica in realtà è stata dovuta anche all’analisi dei

risultati derivati dallo studio di abitabilità dell’abitacolo, di cui si parlerà più in dettaglio successivamente.

Nella parte centrale della vetratura del tetto, in corrispondenza del montante B, è stata ricavata anche l’imboccatura dell’airbox, come già previsto nel modello precedente. Anche in questo caso si è cercato un particolare effetto estetico, facendo sembrare il corpo dell’airbox come parte integrante del pannello posteriore del tetto: all’altezza del montante infatti si va a creare un canale centrale che si discosta dall’andamento del tetto affondando dentro ad esso per andare a creare lo spazio necessario alla bocca dell’airbox. Essendo questa leggermente incassata nella carrozzeria è fondamentale una buona aerodinamica su tutta la parte frontale che comprende parabrezza e tetto, in quanto il flusso d’aria deve restare il più possibile attaccato alla superficie della vettura senza creare turbolenze. La forma pensata per il parabrezza, molto allungata ed inclinata, sicuramente favorisce tale fenomeno aerodinamico.

Apertura portiere:

L’apertura delle portiere avviene secondo il cosiddetto meccanismo “ad ali di farfalla”, come nella versione precedente della Enzo. Questa modalità prevede cioè che le portiere compiano prima un movimento verso l’esterno e poi una rotazione verso l’alto. Oltre al fattore estetico molto rilevante, si va in questo modo a favorire l’ingresso e l’uscita dalla vettura, cosa non eccessivamente semplice a causa dalla seduta bassa e dalle modeste dimensioni del giro porta, in particolare per quanto riguarda l’altezza del montante.

Non è stato necessario in questo caso modificare le strutture di supporto della portiera, perché già previste dal telaio di base.

Posteriore:

La parte posteriore della vettura mostra come di consueto il vano motore mediante un vetro trasparente, lungo i lati del quale sono state ricavate prese d’aria per favorire la dispersione del calore prodotto dal motore, sia in corsa che ad auto ferma.

Il vistoso passaruota prende la linea della portiera e dalla presa d’aria laterale, allungandosi fino alla coda dove lascia spazio ai classici fanali circolari in rilievo, raccolti in un gruppo ottico che raggruppa in un unico blocco tutte le luci la cui installazione è obbligatoria per l’omologazione (posizione, arresto, terza luce e retromarcia). La fanaleria rientra abbondantemente nella normativa:

Il fanale retromarcia (1 o 2) deve trovarsi ad un’altezza da terra compresa fra i 250 e i 1200mm e deve essere visibile a 15° in alto, 5° in basso, 45° a destra e sinistra in presenza di una luce unica oppure 45° esternamente e 30° internamente se le luci sono 2

Per quanto riguarda le luci direzionali e le luci di posizione vale ancora quanto è stato detto per l’anteriore

Le luci di arresto devono trovarsi ad un’altezza dal suolo compresa tra 350 e 1500mm, devono essere visibili a 45° sia all’esterno che all’interno, e a 15° sia superiormente che inferiormente; inoltre la distanza relativa tra le due non deve essere inferiore ai 600mm. La terza luce è stata posizionata sulla parte superiore dell’alettone.

La normativa prevede anche la presenza obbligatoria del fendinebbia posteriore (1 o 2), di conseguenza si è cercato di posizionarlo in modo tale da non “sporcare” le linee della carrozzeria: si è quindi deciso di introdurre due faretti fendinebbia allungati a forma di mezza luna che si originano dal bordo delle bocche di sfogo dell’aria posteriori, con un impatto estetico piuttosto contenuto, come desiderato. Questa scelta è derivata anche dal fatto che il fendinebbia deve trovarsi ad un’altezza massima dal suolo di 1000mm, inferiore a quella del gruppo dei fari posteriori: la configurazione applicata è quella che meglio soddisfa le necessità di sintonia tra stile e funzionalità.

Sopra al gruppo dei fari, come già accennato, è stato pensato un largo alettone, elemento di innovazione rispetto alla versione precedente della Enzo, che sui lati va a raccordarsi con la parte superiore della fanaleria e lascia un ampio spazio nella parte centrale, spazio riempito parzialmente da due grossi scarichi, la cui struttura ha inizio dalla vetratura del vano motore; nello spazio rimanente è stata ricavata un’ampia griglia per l’estrazione dell’aria proveniente dal motore e al centro di essa è stato posizionato il cavallino rampante. Questa configurazione è un’altra importante novità rispetto al passato e prevede ovviamente alcuni accorgimenti di tipo tecnico di cui si tratterà in seguito.

La coda termina con un ampio estrattore dell’aria che sale da sotto la vettura terminando all’estremità inferiore delle due prese d’aria laterali, atte all’estrazione dell’aria di raffreddamento dei radiatori dell’olio, mentre nella parte centrale non si è potuto dare soluzione di continuità all’estrattore in quanto il cambio a sbalzo ha un ingombro che impedisce la risalita del fondo vettura proprio nella parte centrale; per tale motivo si è cercato di sagomare e raccordare questa zona centrale, alla ricerca della funzionalità e dell’appagamento estetico.

Specchietti retrovisori:

Per rendere la linea della vettura più continua, i grossi specchietti retrovisori del modello precedente sono stati rimossi e la loro funzione sostituita da tre telecamere: due laterali montate in corrispondenza della base del montante anteriore e una in posizione centrale piazzata sotto l’ala posteriore. Ovviamente la presenza delle telecamere richiede una opportuna strumentazione di controllo all’interno della vettura, con schermi relativi alle telecamere laterali sulla plancia e uno dedicato alla visione centrale montato al posto del comune specchietto retrovisore.

Si è pensato di utilizzare telecamere professionali, della tipologia di quelle montate su auto da gara. Si tratta di dispositivi testati a sollecitazioni elevate (vibrazioni, accelerazioni e frenate

repentine), ai quali sono generalmente sottoposte moto o auto da corsa. La microscocca portante della telecamera, è ultraresistente, completamente impermeabile e garantisce un comportamento efficace in tutte le condizioni di guida. Oltre a fare da retrovisore, la camera centrale si potrà ovviamente sfruttare in fase di parcheggio.

Come per gli specchietti convenzionali, le telecamere devono soddisfare tutta una serie di norme di visibilità in strada:

Parte destra: la profondità della visuale posteriore deve arrivare almeno a 10m, mentre quella laterale a 2.5m

Parte sinistra: profondità posteriore di 20m e laterale di 4m

Essendo una vettura che dovrà essere utilizzata anche in ambiente urbano si è cercato di renderla più confortevole e manovrabile possibile: sono stati previsti quindi sensori di parcheggio posteriori (n° 4) come ulteriore supporto alla telecamera in fase di parcheggio, per rendere più sicure e semplici le manovre.

Sospensioni:

La MC12, la cui piattaforma costituiva la base di partenza, è dotata di un vero e proprio assetto da gara, essendo concepita per il solo utilizzo in pista, il ché risulta evidente anche nell’altezza da terra della vettura. Al fine di adeguare il progetto alla normativa di omologazione, che prevede un’altezza minima da terra di 120mm, è stata effettuata una modifica sulle sospensioni, variando la posizione relativa delle ruote rispetto al telaio e aumentando quindi l’altezza complessiva dell’auto, rendendola così conforme alla guida su strada. E’ stato inoltre rimosso l’angolo di campanatura in quanto non necessario per la dinamica prevista per questo tipo di veicolo.

L’assetto sportivo è invece stato mantenuto dal punto di vista dell’inclinazione della vettura osservabile lateralmente: la congiungente i due centri ruota risulta infatti essere parallela al fondo del telaio ma essendo i due pneumatici di diametro differente si determina un’inclinazione verso l’anteriore del telaio e della carrozzeria.

Per questo motivo è stato necessario, al momento della realizzazione del disegno su carta, decidere come gestire tale inclinazione, cioè scegliere se mantenere orizzontale la linea di terra o quella del telaio: si è optato per la prima soluzione per un fatto più che altro estetico.

La differente dimensione delle ruote ha implicato l’utilizzo di cerchioni di diametro diverso all’anteriore e al posteriore, rispettivamente 21’’ e 23’’; se fossero stati uguali infatti la spalla posteriore sarebbe risultata eccessivamente spessa e quindi non altamente prestazionale, oltre che antiestetica. Una volta effettuata la scelta delle ruote inoltre è stato necessario pensare alla forma e alle dimensioni del passaruota per evitare il contatto con la gomma nelle condizioni più critiche di guida, cioè con sospensioni caricate al massimo e in fase di sterzatura.

L’incremento dell’altezza dal suolo della vettura ha comportato inevitabilmente lo studio di una nuova posizione di guida del pilota (OSCAR) ed in particolare del punto di riferimento H. Le relative modalità di lavoro saranno descritte successivamente.

Cerchi e ruote:

Come appena accennato sono state effettuate modifiche ai cerchi per quanto riguarda le dimensioni a causa di vincoli di tipo tecnico; si è però voluto apportare modifiche anche dal punto di vista della forma e dell’estetica, adottando una struttura a cinque razze, ognuna delle quali dotata di un grosso foro centrale che le suddivide in due rami sottili. La struttura è rappresentata in figura:

Ovviamente non poteva mancare lo stemma della casa di produzione al centro della ruota, che va a dare un contributo importante al “family feeling” della vettura.

Le ruote sono di dimensioni diverse per dare un assetto sportivo alla vettura: si tratta di pneumatici di tipo 245/20 R21 ZR all’anteriore e 345/20 R23 ZR al posteriore.

Considerazioni generali:

Nel complesso si può dire che la vettura che si è voluto realizzare ha un’impostazione e un aspetto molto più aggressivi rispetto al modello della Enzo precedente. Questa consistente modifica dello stile può essere valutata da diversi punti di vista: sicuramente si allontana da quello che è un “family feeling” che ha una lunga tradizione di stilemi immediatamente riconoscibili (se non fosse per il cavallino ben in vista sia sul muso che al posteriore sarebbe probabilmente difficile associare questa carrozzeria alla casa di Maranello, soprattutto per quanto riguarda l’anteriore); dall’altra parte la forte componente innovativa si può vedere come il possibile inizio di una nuova era stilistica per Ferrari, almeno per quanto riguarda l’eventuale futura realizzazione di serie limitate.

Una vettura di questo tipo potrebbe anche essere destinata ad un qualche anniversario o evento celebrativo particolare.

Aspetti tecnici, normativa e difficoltà incontrate:

Test pedone:

Ovviamente l’aspetto estetico non sempre va d’accordo con questioni tecniche e normative. Il frontale, con la sua configurazione priva di un cofano inteso nella sua accezione più comune, e per di più dotato di un alettone così pronunciato, non potrà in alcun modo superare il test di sicurezza dell’urto con il pedone. Questa prova comunque è obbligatoria solo per vetture prodotte in grande serie (sopra le 1000 unità), quindi questa Enzo può essere oggetto di deroga a tale normativa, essendo la produzione a serie limitata e verosimilmente sotto le 500 unità.

Aerodinamica complessiva:

Durante il moto, l’aria non avvolge la sagoma in modo omogeneo, simmetrico e privo di turbolenze. Ne consegue che sulla carrozzeria della vettura agiscono forze aerodinamiche che dipendono dalle caratteristiche del fluido, da parametri geometrici del veicolo, dalla sua velocità. Le forze si esercitano principalmente nelle direzioni frontale e verticale. La prima si oppone all’avanzamento, la seconda prende il nome di portanza se tende a sollevare il veicolo da terra, di deportanza se al contrario lo schiaccia verso terra.

La parte superiore della carrozzeria di una Ferrari deve soddisfare a requisiti sia stilistici sia aerodinamici: è un obiettivo non facile da raggiungere in quanto proprio la forma del profilo superiore tende a generare portanza e, escludendo componenti “invasive” da circuito come alette o alettoni, l’unica soluzione resta quella di modificare il sottoscocca. La Ferrari, fin dal 1994 con la F355 Berlinetta, adotta sulle sue GT stradali il fondo piatto per generare deportanza aerodinamica da sottoscocca. Le vetture vengono dotate di fondo completamente piatto con due lunghi canali diffusori a effetto Venturi sul retro: in questo modo si incrementava la velocità e quindi la depressione del flusso d’aria sotto alla vettura. L’Effetto Venturi non è altro che un principio fluidodinamico per il quale una corrente fluida (nel nostro caso l’aria che attraversa il fondo della vettura) esercita sulle pareti attraverso le quali scorre una pressione che sarà tanto inferiore quanto più alta è la sua velocità; la “pancia” della vettura, completamente piatta e priva di ostacoli o irregolarità, favorisce l’incremento della velocità dell’aria che si incanala sotto il fondo.

A ciò si aggiunga una sezione finale del fondo vettura che va aumentando, proprio per favorire l’estrazione e la fuoriuscita altrettanto veloce del flusso d’aria incanalato sotto la scocca.

Se la velocità della corrente fluida aumenta, la pressione che essa eserciterà sul fondo vettura diminuisce: ci ritroviamo nella situazione in cui al di sopra della carrozzeria avremo semplicemente pressione atmosferica, al di sotto invece abbiamo una pressione che diminuisce, perciò per l’equilibrio tra queste pressioni la vettura tenderà ad essere schiacciata verso il basso, risultato che si voleva ottenere. Si pensi che già nel 1995, con la F50, si riuscì a generare un vero e proprio effetto suolo: alla velocità di 300 km/h la deportanza complessiva generata era di ben 310 kg, distribuita per il 65% sulle ruote posteriori.

Sulla nostra vettura, il simbolo della “dicotomia” tra bello e funzionale è sicuramente l’alettone frontale. Questo è stato pensato da una parte come un elemento ad elevato effetto estetico, ma anche come elemento con forte influenza sulla dinamica dell’auto. La sua forma infatti è realizzata in modo tale da conferire un maggiore effetto deportante sull’auto, favorendo così la tenuta di strada e la stabilità alle alte velocità. Il profilo dell’alettone in sezione richiama l’ala di un aereo ribaltata (a titolo esemplificativo si veda la fig.1), infatti il fenomeno che stiamo sfruttando è l’opposto della portanza, la quale permette agli aerei di volare. Lo stesso effetto è ricercato al

posteriore mediante il grande alettone, il tutto al fine di trovare una perfetta distribuzione dei carichi aerodinamici, per creare l’handling ideale della vettura, obiettivo non semplice data la potenza e le prestazioni da mettere su strada, e che rimarrebbe irraggiungibile se non fosse supportato in parallelo dalla sofisticata elettronica che coordina la dinamica del veicolo.

Mediante la deportanza, prodotta deviando o incanalando il flusso d’aria che investe la sagoma del veicolo, si genera alle alte velocità un incremento virtuale del peso della vettura che permette di sfruttare al meglio l’aderenza tra gomma e asfalto. Tale accorgimento risulta essere particolarmente vantaggioso in curva poiché l’auto non è realmente più pesante e quindi la spinta centrifuga, che dipende dalla massa effettiva del veicolo, è minore di quella che ci sarebbe se la forza sulle gomme fosse dovuta unicamente alla massa. Questo effetto permette quindi al pilota di andare un po’ più veloce in curva senza rischiare la perdita di aderenza.

Posizionamento targhe:

Uno dei problemi fondamentali incontrati nello sviluppo della carrozzeria anteriore è stato il posizionamento della targa. La conformazione del frontale infatti limita molto le possibilità di posizionamento di questa. Per risolvere tale problema si è preferito lavorare direttamente sul disegno in scala 1:5, in modo tale da avere l’idea delle dimensioni; dai bozzetti risultava difficile infatti ipotizzare una possibile sistemazione della targa in quanto i disegni non erano stati pensati con proporzioni precise.

La targa regolamentare deve avere dimensioni 360x110mm all’anteriore e 520x110mm al posteriore, inoltre è stato necessario tenere conto dell’ingombro dei porta-targa e quindi aggiungere un po’ di margine a tali misure nel momento in cui si è andati a ricavare lo spazio sulla carrozzeria; quella posteriore è anche soggetta a limiti in altezza, deve infatti trovarsi ad un’altezza minima da terra di 300mm e massima di 1200mm.

Per quanto riguarda l’anteriore l’unica soluzione applicabile è stata quella di montare la targa in posizione laterale, nella porzione di carrozzeria compresa tra la presa d’aria e il gruppo fari di destra, leggermente inclinata per seguire l’andamento della carrozzeria stessa.

Prova del pendolo sul frontale:

Un altro problema del frontale in ambito normativo è dovuto ancora una volta alla cavità del cofano. L’omologazione dei veicoli prevede infatti una prova nell’ambito della sicurezza per quanto riguarda l’urto. Oltre all’obbligo della presenza del “crash box”(porzione di carrozzeria a deformazione prevedibile), è necessario che la parte frontale rispetti delle particolari dimensioni: la prova in questione si svolge con un pendolo che va fatto oscillare sopra il cofano e deve colpire la carrozzeria ad un’altezza non inferiore ai 508mm nella zona deformabile. In realtà in Europa il vincolo è di 445mm, ma si è scelto di fare riferimento a quella americana, in quanto più severa (impone che il pendolo colpisca il veicolo ad un’altezza di 508 mm dal suolo). Le misure effettuate hanno permesso di verificare il rispetto di tale vincolo: il pendolo colpisce il frontale in corrispondenza del sopporto inferiore dell’alettone, che appartiene alla zona deformabile della carrozzeria.

Altre questioni di sicurezza:

Le prese d’aria frontali e laterali sono state pensate di dimensioni piuttosto elevate, di conseguenza si presentava il problema della protezione dall’eventuale introduzione di parti del corpo (in particolare per quanto riguarda i bambini). Il problema è stato risolto semplicemente introducendo griglie a maglia fine nelle bocche, come avviene per gli altri modelli, ovviamente mantenendo la portata d’aria che le deve attraversare.

Un discorso simile vale anche per i grossi scarichi posteriori. A fianco della necessità di proteggere le bocche dall’introduzione di oggetti e parti umane (problema risolto cercando di assottigliare e allungare le bocche), c’è l’esigenza di proteggere anche dal calore sviluppato dagli scarichi in seguito all’utilizzo della vettura: si è quindi pensato di rivestire i condotti esposti con materiale ceramico. Non appena i gas di scarico lasciano la camera di scoppio, iniziano a raffreddarsi; nel momento in cui si raffreddano, perdono velocità e l’effetto cinetico viene ridotto. Se la temperatura dei gas di scarico viene mantenuta più alta possibile, si avranno velocità superiori, alta pressione ed un sistema con miglior efficienza.

Il trattamento di ceramicatura mantiene il calore nei tubi dei collettori e permette di mantenere una velocità di gas di scarico veramente elevata. Nel complesso si ha un effetto di incremento delle prestazioni del motore e di isolamento termico dei condotti di scarico.

Abitacolo e posizionamento OSCAR:

La consistente modifica della carrozzeria ha richiesto uno studio particolare del posizionamento del pilota, soprattutto in altezza. Le dimensioni e il peso del pilota sono date dalla normativa: è necessario considerare una persona di media statura, in particolare di altezza pari a 178cm (comprensivi di casco) e 75 kg di peso, con giunture a livello del collo, braccia, bacino (punto H), ginocchia e caviglie.

Si è inoltre cercato di realizzare l’abitacolo in modo da rispettare tutte le normative riguardanti la visibilità dal posto di guida, lavorando, oltre che sulla posizione del sedile, sull’inclinazione dello stesso, la quale deve essere più prossima possibile ai 25°. Il punto H inoltre si deve trovare ad un’altezza dal fondo della vettura pari ad almeno 150mm, calcolata tenendo conto degli ingombri del fondo, degli attacchi sedile, della struttura del sedile (struttura portante in carbonio con rivestimento in alcantara), e dello schiacciamento reciproco tra imbottitura del sedile e corpo di Oscar. Tale punto va scelto nelle condizioni di schienale inclinato di un angolo più prossimo possibile ai 25° con sedile nella posizione più arretrata e bassa possibile. Essendo una vettura stradale bisogna tenere conto della possibilità di modificare tutti questi parametri.

Tutto ciò va ad influenzare il posizionamento in altezza di Oscar e conseguentemente anche l’altezza complessiva della vettura, soprattutto nel momento in cui si vanno a considerare i margini di sicurezza dell’abitacolo.

La questione sicurezza appunto ha richiesto molto tempo in quanto la normativa prevede tutta una serie di misure per il comportamento di Oscar all’interno dell’abitacolo in caso di urto. Una volta definita la posizione del punto H bisogna considerare tale punto come fulcro di rotazione del busto e della testa (si considera la situazione ideale in cui il punto H rimanga fermo nell’urto, anche se nella realtà di un urto questo punto si sposterà in alto e avanzerà), simulando quindi un urto frontale: affinché la vettura rientri nella normativa di sicurezza è necessario che Oscar, nel compiere questo movimento, non vada ad urtare alcun tipo di superficie o di ostacolo, almeno finché non raggiunge la posizione corrispondente all’ingombro dell’airbag aperto.

Grazie alla simulazione di tali movimenti effettuata sui fogli è stato possibile verificare la corretta conformazione del tetto dell’auto: è risultato infatti necessario alzare di alcuni centimetri (su scala reale) la parte superiore, e quindi il montante A del parabrezza, in quanto nella vecchia configurazione il manichino andava ad urtare, anche se di poco, la superfice interna del montante. Tale modifica, pur avendo comportato alcune difficoltà tecniche (modifica dei disegni), è risultata vantaggiosa dal punto di vista del posizionamento di OSCAR e quindi del raggiungimento dei vincoli relativi all’angolo di visibilità: si è riusciti infatti a trovare un compromesso tra la conservazione delle caratteristiche stilistiche e il raggiungimento di un buon margine di sicurezza, guadagnando inoltre qualche centimetro sull’altezza della seduta del pilota e incrementando di conseguenza l’angolo di visibilità inferiore (che si ricorda avere valore minimo di 5°).

Le modifiche apportate all’abitacolo hanno permesso di ottenere in generale un maggiore comfort del guidatore: questo ha a disposizione innanzitutto più spazio quando seduto e inoltre l’entrata e l’uscita dalla vettura sono più agevoli poiché avanzando il montante si è potuta incrementare l’ampiezza della portiera a favore della comodità in ingresso e uscita (la parte anteriore del giro-porta è stata allargata fino a raggiungere la distanza di 475mm,in scala 1:1, dall’asse anteriore); del resto chiunque guidi auto a carattere così fortemente sportivo è ben cosciente di questo limite.

Passaruota:

Come già accennato è risultato necessario modificare le dimensioni del passaruota, come conseguenza dell’allungamento delle sospensioni. Ovviamente l’anteriore è risultato il più critico da dimensionare in quanto deve contenere la ruota anche sterzata con il massimo angolo, preso a 25° come nella versione precedente della vettura.

Mediante alcune semplici misure e considerazioni geometriche si è realizzato il profilo del nuovo passaruota, considerando un po’ di margine per ottenere un certo fattore di sicurezza. Un’operazione simile è stata ovviamente applicata al posteriore.

A fianco è riportato lo schema utilizzato per il dimensionamento di massima, relativo alla sola ruota anteriore.

Per quanto riguarda lo scostamento verticale, si è tenuto presente il fatto che l’auto avrà assetto estremamente sportivo e quindi sospensioni molto rigide: di conseguenza il margine verticale che è stato considerato per il passaruota è stato piuttosto limitato.

Si osserva che per restare in vantaggio di sicurezza si è considerata la ruota come un cilindro a spigolo vivo e si sono prese le misure dai suoi estremi. Il valore di margine laterale interno preso per il passaruota tiene conto anche di una eventuale campanatura della ruota.

Come già esposto la vettura presentata nel progetto monta ruote del tipo 245/20 R21 ZR all’anteriore e 345/20 R23 ZR al posteriore, sempre tenendo conto delle specifiche di progetto che richiedono un veicolo sportivo ad alte prestazioni. Tali misure sono presenti anche sul modello precedente della Enzo.

Per quanto riguarda il bordo esterno del passaruota, il cui effetto estetico è fondamentale per lo stile della carrozzeria, si è considerato, come situazione limite, un margine supplementare al raggio della traiettoria del punto più critico della ruota (sempre in forma spigolosa) di 25mm all’anteriore, che è stato intersecato con il bordo della vettura (corrispondente al punto più

esterno della vettura), per ottenere le dimensioni minime del passaruota: si è scelto di realizzare dei passaruota di diametro 77,5 cm al posteriore e di 70 cm all’anteriore.

Apertura vani:

L’apertura delle varie parti della carrozzeria ha seguito in parte le modalità passate e in parte è stata modificata per adeguarsi alle grosse modifiche apportate. Come sempre la zona che ha richiesto più immaginazione è stata il frontale.

Innanzitutto non è stato semplice decidere come gestire l’alettone e i suoi supporti in quanto questi assumono una geometria piuttosto articolata da questo punto di vista. Un secondo aspetto di cui si è tenuto conto è l’effetto estetico delle inevitabili linee di discontinuità tra le parti mobili e quelle fisse, in quanto si temeva che andassero a rovinare la soluzione di continuità delle curve della carrozzeria. Il compromesso trovato prevede un’apertura classica all’indietro del cofano anteriore, con le cerniere posizionate alla base del parabrezza, sotto ai montanti; l’alettone viene sollevato interamente, partendo dalla base del supporto, le linee di stacco si diramano dalla punta più estrema dei fanali, percorrendo il passaruota fino ad arrivare alla base del parabrezza. Anche il posteriore vede conservata l’apertura della vecchia Enzo, con cerniere poste sopra al vano motore, alla base del pannelli in policarbonato che copre l’airbox. Il cofano mobile comprende la parte superiore delle prese d’aria laterali e si estende fino all’estremità posteriore della macchina, includendo tutto l’alettone. Il taglio della carrozzeria sul fianco parte dalla metà delle prese d’aria laterali e segue poi il profilo della carrozzeria fino alla base dell’alettone, restando molto più alte rispetto a quelle del modello precedente, in cui veniva tagliato tutto il passaruota e le linee erano molto squadrate.

Pannelli della carrozzeria e materiali:

Parlando di una supercar estrema e in serie limitata, il tema della leggerezza è fondamentale per la prestazione assoluta, ma ancor più per la prestazione in termini di accelerazione, handling e frenata. L’influenza della leggerezza complessiva del veicolo ha una così forte influenza sulle prestazioni perché va a variare direttamente un importante fattore qual è il rapporto peso/potenza. Più questo fattore si spinge verso valori bassi e più otterrò risultati d’eccellenza non solo in termini di prestazione, ma anche per quanto riguarda il consumo di combustibile, e di conseguenza le emissioni e l’impatto ambientale (tema di sempre più forte importanza). Per la riduzione delle masse in movimento di una vettura come la Enzo, senza compromettere la resistenza e la rigidità della struttura, si è pensato ad un massiccio uso di materiali compositi (fibre di carbonio e kevlar) o di materiali metallici all’avanguardia, altoresistenziali e di origine aerospaziale. Questa scelta non coinvolge solo il telaio e le componenti meccaniche più importanti (freni, sospensioni, componenti interni del motore), ma anche la carrozzeria stessa, che è stata pensata interamente in fibra di carbonio, per le eccezionali prestazioni di leggerezza e resistenza tipiche di questo materiale polimerico.

Ovviamente anche un materiale come il carbonio necessita di uno studio di fattibilità e producibilità, in quanto i pannelli della carrozzeria vengono ottenuti anch’essi mediante delicati processi di cottura in stampi appositamente progettati.

A tal proposito, tramite la scelta delle modalità di apertura si è potuto iniziare da subito a pensare a come realizzare i diversi pannelli della carrozzeria in modo da consentire la realizzazione di pezzi di buona qualità sia a livello estetico che prestazionale. Ipotizzando la realizzazione di pezzi in carbonio, si è ragionato di conseguenza per fare in modo che tale lavorazione sia fattibile. L’anteriore è stato scomposto in diverse parti per cercare di rendere più comodo ed economico

possibile l’eventuale ricambio delle parti di carrozzeria. Un’unica maschera frontale si estende da un lato all’altro andando ad inglobare le prese d’aria, terminando a metà del passaruota dal quale inizia un altro pannello che si inserisce nel gruppo fari e ricopre tutta la zona sospensioni, fino al giro-porta. La portiera è costituita da un pezzo unico in quanto è una parte mobile; la parte di carrozzeria che va da qui all’inizio della presa d’aria è un altro pannello unico. Sfruttando le linee di rottura del cofano motore è stato ricavato un pannello intero che incorpora tutto il posteriore della vettura avvolgendo anche i passaruota, l’estrattore e le prese d’aria. Il bocchettone della benzina è escluso dal pannello, nel senso che non si solleva insieme al cofano, ma rimane fisso: questo perché l’eventuale distacco di questo elemento dalla vettura richiederebbe l’introduzione di particolare guarnizioni che non sarebbero conformi alla normativa vigente.

Infine ci sono i pannelli che vanno a realizzare le minigonne nella parte inferiore della vettura, estendendosi dal giro-porta anteriore al passaruota.

Per quanto riguarda la vetratura, come già introdotto, sono state previste due parti: una comprendente un ampio parabrezza che si estende fino al montante anteriore, in modo da rendere l’abitacolo molto luminoso, mentre l’altra si estende dalla fine della prima e ricopre tutto il tetto della vettura fino alla prima parte del vano motore, interrompendosi cioè in corrispondenza della linea di rottura per l’apertura del cofano posteriore.

Inizialmente si era pensato di realizzare un’unica superfice di vetro che coprisse tutta la parte sopra citata, ma tale soluzione risultava impraticabile sia per questioni di produzione e montaggio del pezzo che per i costi.

Inoltre è risultato necessario applicare questa differenziazione per ragioni funzionali, precisamente per la necessità di avere materiali diversi nelle varie parti: la zona posteriore infatti, trovandosi sopra al vano motore, sarà soggetta a stress termici particolarmente intensi e richiederà l’utilizzo di una materiale resistente al calore, in questo caso il policarbonato, il quale in più è oscurante per proteggere gli occupanti dell’abitacolo dai raggi solari; quella anteriore invece deve essere realizzata in vetro stratificato resistente agli urti, fondamentale per la sicurezza in caso di urto.

Prese d’aria e condotti di raffreddamento:

la vettura è dotata di una vasta superficie complessiva di aspirazione, al fine dell’alimentazione e del raffreddamento dei diversi organi meccanici. Per quanto riguarda il motore, l’airbox ricavato sul tetto garantisce tutto il fabbisogno di aria necessario per il suo funzionamento.

I radiatori dell’olio, posti poco dietro il montante posteriore, scambiano calore con i condotti che raccolgono aria dalle due larghe prese ricavate nel giro-porta e sfogano sempre sul posteriore della macchina. Inizialmente si pensava di realizzare una serie di condotti sagomati che raccogliessero sia il flusso d’aria proveniente dal motore sia quello proveniente dai radiatori per convogliarli in uno unico, diretto verso le bocche di scarico posteriori all’altezza dell’estrattore. Si è successivamente considerato il fatto che il motore in questione sviluppa quasi 700 cavalli e quindi genera molto calore, di conseguenza le sole prese posteriori citate sarebbero risultate molto probabilmente non sufficienti per smaltire tutto il carico termico prodotto dal motore stesso e dai radiatori. E’ per questo che è stata aggiunta una bocca d’estrazione centrale tra i due scarichi, dedicata unicamente al raffreddamento del motore, limitando la funzione delle altre due ai soli radiatori. In questo modo si ottiene una gestione del calore sicuramente più efficace, si bilanciano meglio le portate d’aria in ingresso e uscita dai diversi circuiti e si evitano le perdite di carico dovute alla confluenza dei condotti.

Molto importanti le due grosse prese d’aria frontali, sulle quali è stato necessario ragionare maggiormente a causa di alcune incompatibilità estetico-funzionali. Inizialmente tali prese erano

state pensate per il solo raffreddamento dei radiatori dell’acqua anteriori (vincoli fissi della piattaforma fornita); quando però si è iniziato a lavorare sul passaruota anteriore e sulla ruota, ci si è accorti che non era stato previsto un efficace sistema di raffreddamento dei dischi dei freni, elemento fondamentale per questo tipo di vettura. Solitamente questa funzione è da attribuire a fessurazioni ricavate sul paraurti anteriore, ma per questioni di design si è voluto evitare di modificare la forma delle prese d’aria frontali. Si è quindi pensato di realizzare delle prese d’aria uniche con un’ampia superficie in modo da poter sfruttare la grande portata d’aria entrante per alimentare sia il sistema di raffreddamento dei radiatori che quello dei freni con l’installazione di opportuni condotti. La parte anteriore del telaio, escludendo gli stessi radiatori, infatti, non limita molto la possibilità di ricavare lo spazio necessario al passaggio dei condotti: si è quindi pensato di suddividere il condotto principale in due filoni, uno dei quali va verso il radiatore, mentre l’altro indirizza il flusso verso la parte interna della ruota. Probabilmente la forma di questo ultimo condotto, in parte vincolata dall’ingombro del radiatore, non sarà particolarmente efficiente a livello fluidodinamico, ma questo impianto è fondamentale per il corretto funzionamento dei freni e indirettamente per la sicurezza alla guida del mezzo.

Per quanto riguarda il circuito di raffreddamento del radiatore, si è voluto lavorare ragionando a partire dall’aspetto della carrozzeria. Si voleva infatti evitare di realizzare bocche di sfogo dell’aria nel giro-porta anteriore ma c’era la necessità di fare uscire l’aria calda proveniente dal radiatore dal cofano: si è quindi scelto di sfruttare i canali passanti ricavati sotto ai gruppi dei fari. Si è pensato di adottare questa soluzione anche in funzione del fatto che i radiatori sono montati in posizione pressoché orizzontale, di conseguenza dovranno essere investiti da un flusso d’aria con una consistente componente verticale, diretto verso il cofano, o meglio, verso i passaruota. Si è prevista quindi l’installazione di condotti di scarico dell’aria che salgono verticalmente sopra i radiatori e poi si raddrizzano per andare ad adeguarsi alla linea del passaruota. La sagomatura di questo consente di deviare il flusso verso l’esterno della vettura in modo da evitare che l’aria calda si infranga contro il parabrezza, alterando l’equilibrio termico dello stesso e quello dell’abitacolo.

Come già detto questo è un caso in cui si è ragionato dando la precedenza al fattore estetico: una configurazione di questo tipo infatti potrebbe provocare perdite di carico del flusso in uscita piuttosto consistenti (anche se per affermarlo con certezza si dovrebbe effettuare uno studio apposito), ma in compenso si raggiungono i canoni estetici desiderati poiché non ci sono prese d’aria nel giro porta e in più le bocche di scarico vengono nascoste dal gruppo dei fari.

Per questioni legate alla compatibilità estetico-funzionale i radiatori sono stati modificati sia nella forma che nella posizione: come si può vedere dall’immagine a fianco questi elementi sono stati accorciati e allargati (modifica accompagnata da opportune misure volte al mantenimento della superfice di scambio totale), in modo da adeguarsi meglio alla forma delle prese d’aria; inoltre è stato incrementato l’angolo di inclinazione rispetto alla condizione originale, in modo da ridurre la curvatura dei condotti provenienti dal frontale e limitare di conseguenza le perdite di carico. Il tutto è stato fatto tenendo conto della presenza di ventole per l’estrazione dell’aria a valle dei radiatori, il cui ingombro è limitato ma comunque non trascurabile.

In generale, non avendo stravolto la fluidodinamica base della piattaforma, non è stato necessario affrontare una relazione tecnica di calcolo delle portate, bensì è bastato dimensionare in linea di

massima le prese d’aria per avere uguaglianza teorica tra flussi in entrata e in uscita, basandosi sui ragionamenti appena esposti in questo paragrafo.

Tale analisi ha permesso di rilevare la potenziale inadeguatezza della superficie di uscita, limitata ai fori sotto ai fari trattati precedentemente. Si è deciso quindi di introdurre delle ulteriori prese d’aria destinate all’estrazione dell’aria calda riutilizzando l’idea dell’incavo sotto al faro e ricavando un’ulteriore foro di uscita nella parte interna, separata da quella principale dalla struttura del gruppo ottico, per evitare eccessive turbolenze dovute all’incrocio dei due flussi.

Infine, come già anticipato, per assicurare una corretta estrazione di tutta l’aria sono state ricavate, come già accennato, anche delle uscite all’interno del gruppo ottico, lungo la parte superiore della “freccia”. La configurazione globale dei condotti interni risulterà di conseguenza piuttosto complessa, ma l’efficacia del sistema di raffreddamento sarà garantita.

Modifiche telaio anteriore:

Le modifiche applicate al telaio sono dovute a due problemi diversi: compatibilità tra la carrozzeria e il telaio stesso nella zona del cofano e gestione del sistema di raffreddamento appena citata.

Come già introdotto infatti il progetto iniziale prevedeva una fossa molto più incavata di quella attuale, ma si presentava il problema dell’ingombro del telaio, il quale, nella sua forma originale, andava ad influenzare pesantemente la forma e l’aerodinamica della parte anteriore della vettura.

Inoltre, avendo dovuto alterare la configurazione originale del gruppo di raffreddamento dell’acqua, in particolare la forma dei radiatori, è risultato necessario apportare ulteriori modifiche al telaio.

Come punto di riferimento per la risoluzione del problema di ingombro è stato scelto il vertice più alto e avanzato in quanto critico nella compatibilità con la carrozzeria.

Nel complesso quindi la struttura è stata abbassata e allungata in modo da ottimizzare i volumi del cofano, e in più è stata modificata la forma gli attacchi per adattarla ai nuovi radiatori.

STEP OPERATIVI:

Molto tempo è stato dedicato ovviamente alla realizzazione di bozzetti di riferimento, rappresentanti tutte le quattro viste dell’auto. In particolare con la vista del fianco e con quella in pianta, si è potuto sfruttare l’immagine del telaio di base per cercare di avere, già dalle prime fasi di impostazione, il riferimento delle proporzioni da rispettare.

Tale possibilità non è stata sfruttata negli altri casi (prospetto anteriore e posteriore) in quanto le corrispondenti viste del telaio non erano disponibili e risultava impraticabile ricavarli dal materiale a disposizione.

Per ovviare a tale mancanza si ha lavorato sulle scale dei vari disegni, cercando di effettuare tutte le misurazioni più importanti per poi riportarle ai valori nella scala del foglio da presentare a fine progetto (scala 1:5) e delle altre scale usate per i passaggi intermedi (scala 1:10 su carta millimetrata).

Una volta terminati i bozzetti grezzi, con le linee principali della vettura, sono state apportate modifiche di tipo estetico alla carrozzeria, avvicinandosi alla versione definitiva. Una volta terminata questa fase si è poi iniziato ad applicare le regole imposte dalla normativa. Le principali dimensioni da rispettare, oltre a quelle già oggetto di trattazione nei paragrafi precedenti, sono le seguenti:

CARREGGIATA MASSIMA: la larghezza totale della vettura non deve assolutamente superare i 2100mm;

ANGOLO D’ATTACCO E D’USCITA: devono esserci almeno 7° tra il suolo e la linea tangente la parte inferiore della carrozzeria (paraurti anteriore e posteriore), passante per il punto di contatto tra la ruota e il suolo;

ANGOLO DI VISIBILITA’ (verticale): deve essere non inferiore a 5° su tutta la superficie del cofano; in almeno un punto deve valere 7°;

ANGOLO DI VISIBILITA’ (orizzontale): deve essere maggiore di 15° verso il montante sinistro e maggiore di 45° verso il montante destro (considerando Oscar un monocolo);

ALTEZZA MINIMA DA TERRA DELLA ZONA DEFORMABILE: in Italia un pendolo con asse alto 445 mm deve colpire una parte deformabile (nell’anteriore). Non deve colpire la carrozzeria. Per l’omologazione americana, l’altezza dell’asse deve essere di 508 mm;

ALTEZZA MINIMA DA TERRA DEL VEICOLO: deve essere superiore a 120 mm. Questo implica che un parallelepipedo di altezza 120 mm possa scorrere sotto alla vettura senza incontrare ostacoli per tutta la lunghezza del passo;

DISPOSIZIONE DEI FARI: luci di posizione, indicatori di direzione e luci abbaglianti devono essere dentro alla sagoma del veicolo, ad un’altezza minima da terra di 350 mm, distanza minima tra loro di 600 mm e distanza massima dal fuori tutto della fiancata di 400 mm. Le luci anabbaglianti hanno distanza minima tra loro di 600 mm, distanza massima dal fuori tutto di 400 mm, altezza compresa tra 500 e 1200 mm. Al posteriore: altezza da terra delle luci secondarie compresa tra 350 e 1500 mm, distanza minima tra i gruppi di 600 mm e di 400 mm dal fuori tutto. Obbligatorie le luci d’arresto, un retronebbia e le luci per la retromarcia;

PROFONDITA’ MINIMA DELLA ZONA DEFORMABILE: la zona deformabile deve presentare una profondità di almeno 200 mm dal punto più esterno della parte frontale della vettura per la prova di crash detta anche crash test.

Una volta terminati i bozzetti con gli accorgimenti del caso, il disegno è stato riportato sulla carta millimetrata in scala 1:10 in modo da poter ricavare tutte le viste in una sola scala e rendere più precisa e coerente la rappresentazione complessiva.

Questo step è risultato necessario anche perché i bozzetti del frontale e del posteriore sono stati disegnati in prospettiva, per cercare di mostrare le forme e la linea generale della macchina; il passaggio da questo tipo di vista a quella effettiva sarebbe risultato molto complicato senza il supporto della carta millimetrata.

Tutte le misurazioni effettuate sono inoltre servite per scegliere le proporzioni delle varie parti della carrozzeria, la posizione delle componenti (in particolare prese d’aria, fari e scarichi) e la curvatura delle linee della vettura.

Avendo il disegno sulla carta millimetrata è stato più semplice verificare che le varie parti rispettassero tutte le normative dimensionali necessarie per l’omologazione della vettura ed eventualmente correggere gli elementi che non rientravano nei vincoli imposti, oltre a garantire una perfetta simmetria di tutte le parti rispetto ai rispettivi assi.

Come già detto la scala utilizzata sulla carta millimetrata è 1:10; il disegno riporta al centro le viste della pianta e del fianco, e ai due estremi laterali il frontale e il posteriore.

Tale struttura è risultata infatti comoda per riportare le quote da una vista all’altra senza dover effettuare ulteriori misure o andare “a occhio”.

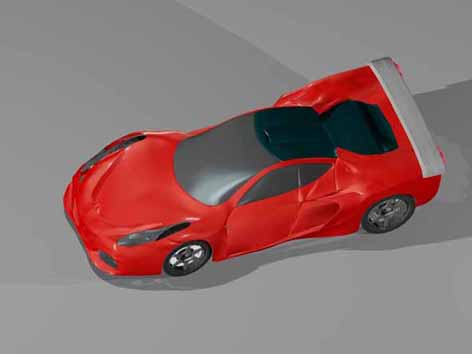

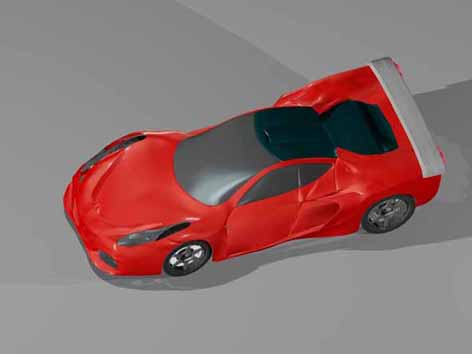

Modello matematico 3D:

Parallelamente a tutto ciò si è lavorato ad una rappresentazione tridimensionale della vettura mediante il software “3D Studio” e, partendo dai disegni fatti a mano, si è riusciti a ricavare le linee generali della macchina in forma virtuale.

Il disegno 3d è stato realizzato per avere una visione a 360 gradi dell’auto che permette così di poter visualizzare più realisticamente la forma finale dell’automobile e consente, in parte, di verificare le sezioni e le viste necessarie a far comprendere la forma di alcune parti altrimenti poco visibili sul solo disegno.

La tecnica utilizzata per creare il disegno 3d è quella di partire dal cosiddetto “blueprint” ovvero una rappresentazione dell’automobile in tutte le sue viste; queste viste vengono poste ortogonalmente una all’altra per creare così una proiezione ortogonale della vettura (ad esempio frontale laterale e pianta ed in un momento successivo anche il posteriore) ed attraverso la sovrapposizione di poligoni che vengono di volta in volta adattati alla forma dell’auto in queste 3 viste si ottiene pezzo per pezzo la vista tridimensionale dell’auto.

E’ inoltre possibile ottenere un rendering fotorealistico con l’applicazione di materiali e colori alle superfici che rendono così la versione 3d molto più simile alla versione reale dell’automobile.

Sezioni:

Per quanto riguarda le sezioni, le operazioni di “taglio” sono risultate assolutamente necessarie, in quanto le quattro viste rappresentate sui fogli non consentono una completa visione delle forme della vettura, in particolare per quanto riguarda la zona anteriore.

Si è data maggiore importanza a quelle di tipo trasversale in quanto più efficaci nel rendere ben visibile l’andamento della carrozzeria. La parte frontale è stata la più complicata da realizzare, a causa della presenza dell’alettone con i suoi supporti, della fossa e soprattutto dei fori passanti sotto ai fari. Nel posteriore la parte più impegnativa è stata la zona estrema, con alettone e scarichi.

Tali sezioni sono state realizzate con una frequenza di 200mm (reali) ed estese per tutta la lunghezza della vettura, infittendo le linee di sezione proprio in corrispondenza degli elementi critici: all’anteriore infatti è stata raddoppiata la frequenza di taglio per meglio definire la complessa geometria che lo caratterizza.

Per quanto riguarda le sezioni ribaltate a 90° sul fianco, oltre alla suddetta frequenza di 200mm dall’asse anteriore all’asse posteriore (compresi), è stata aggiunta una sezione in corrispondenza della presa d’aria perché con due sole viste non sarebbe stato possibile comprendere l’andamento della tasca. Tale affinamento non è stato realizzato al posteriore in quanto le linee del cofano motore sono piuttosto lineari e la rappresentazione delle sezioni sul foglio sarebbe risultata poco comprensibile a causa della sovrapposizione di diverse curve.

Le sezioni longitudinali, considerate di secondaria importanza, sono servite solamente per definire con maggiore precisione l’andamento della fossa e del parabrezza in tale direzione: la frequenza di taglio è sempre di 200mm reali.

A questo punto le parti di maggiore interesse sono già state definite al meglio, ma si è pensato di ricavare anche le sezioni assiali, le quali sono state sfruttate per mostrare l’andamento di tutti i vetri e i finestrini, ma anche per definire con ulteriore accuratezza il profilo della fossa.

Avendo realizzato quindi l’intero piano di forma della vettura il progetto è giunto al termine.

Quote principale della vettura:

Lunghezza complessiva: 4750mm

Larghezza complessiva: 2070 mm

Altezza complessiva: 1305mm

Altezza da terra minima: 120mm

Coordinate punto H: +1245mm da asse anteriore, +365 da terra, 300 dall’asse della vettura, 230mm dalla base della carrozzeria

Inclinazione busto Oscar: 22°

Carreggiata anteriore: 1660mm

Carreggiata posteriore: 1650mm

Passo: 2800 mm

Sbalzo anteriore: 1160mm

Sbalzo posteriore: 795mm

Angolo attacco: 7°

Angolo uscita: 12°

Visibilità dall’abitacolo: 20° a sinistra, 48° a destra (63° all’altezza degli occhi), 7° in basso, 64° in alto

Ruote anteriori: 245/20 R21 ZR

Ruote posteriori: 345/20 R23 ZR

It’s really a nice and useful piece of info. I’m satisfied that you just shared this helpful info with us. Please keep us up to date like this. Thank you for sharing.